Поэтапная расчеканка чугунного раструба

Первым делом необходимо отключить в квартире воду. Начинать ремонт необходимо с визуального осмотра системы. При осмотре определяется каким образом произведено соединены

При расчеканке участка трубопровода, который планируется продолжать эксплуатировать, работать следует осторожно, не повреждая тело трубы и раструб. План работы такой:

- срезать болгаркой часть стояка, которая находится ниже соединения;

- разъединить раструб и отрезанный фрагмент;

- разогреть стык, если кусок трудно вытащить.

Прежде чем расчеканить чугунные водопроводные трубы, требуется определить из какого материала в них сделан уплотнитель. Для этого удаляют гидроизолирующий раствор.

Способы соединения

Сборка чугунных трубопроводов представляет собой сложную и ответственную задачу. Существует несколько типов соединений:

- в раструб. Это самый популярный вид, который называется «зачеканка канализационных труб». Процесс требует аккуратности и опыта, точного соблюдения требований технологии. Правильная зачеканка выдерживает несколько десятилетий эксплуатации поз протечек;

- муфтовое соединение. Этот вариант используется для безраструбных труб. Используются специальные муфты, которые герметично обхватывают края соединяемых элементов. Качество сборки высокое, для выполнения работ не требуется особого опыта и умений. Однако, для установки муфты не всегда есть необходимые условия.

Есть муфты, не оснащенные резьбовыми зажимами. Они представляют собой два раструба, в которые вставляют торцы соединяемых элементов. Для сборки подобных линий также требуется чеканка труб канализации, выполняемая по стандартной технологии.

Процедура заключается в заполнении раструбного зазора уплотнителем, и герметизации с помощью твердеющих составов. В качестве уплотнителя чаще всего используется просмоленная пеньковая прядь, которую набивают на 2/3 раструба и тщательно уплотняют. Затем оставшуюся треть заполняют прочным защитным составом. Для этого используют цемент, сантехническую серу. В напорных линиях иногда применяется чеканка свинцом, процедура сложная, но весьма эффективная.

Области применения зенкерования

Зенкерование является одним из важных процессов обработки поверхностей и используется в различных отраслях промышленности. Этот метод нашел широкое применение благодаря своей универсальности и эффективности. Рассмотрим некоторые области применения зенкерования.

Машиностроение. В машиностроении зенкерование применяется для создания высокоточных отверстий с подготовленными коническими поверхностями. Это позволяет улучшить точность соединения деталей, обеспечить лучшую посадку и эстетический вид.

Авиационная промышленность. Зенкерование является неотъемлемой частью процесса изготовления и сборки авиационных двигателей, плоскостей и других компонентов. Оно позволяет создавать надежные соединения и снижает вибрации и шум при работе оборудования.

Автомобильная промышленность. При производстве автомобилей используется множество деталей, требующих точной обработки отверстий. Зенкерование применяется для создания отверстий под болты, винты и другие крепежные элементы, а также для шлифовки и отборки остатков на поверхности отверстий.

Медицинская промышленность. В медицинской промышленности зенкерование находит применение при изготовлении имплантатов, инструментов и других медицинских изделий

Оно позволяет создавать гладкие поверхности и точные отверстия, что важно для обеспечения безопасности и эффективности используемых изделий.

Это лишь некоторые области применения зенкерования. В общем случае, зенкерование позволяет достичь более высокого качества изделий, улучшить их функциональные характеристики и повысить эффективность производственных процессов в различных сферах промышленности.

Виды зенкеров по металлу

Зенкеры классифицируются зависимо от разных факторов. По точности:

- Номер 1. Применяется для подготовки отверстий к проведению процедуры развертывания.

- Номер 2. Назначение — финишная обработка просверленных отверстий, чтобы они соответствовали классу точности 5 (квалитет 11).

По форме рабочей части:

- Цилиндрическая. Назначение — обработка поверхностей перед началом развертывания.

- Цилиндрическая рабочая часть дополняется специальной направляющей цапфой. Применяется для обработки отверстий, в которых будут установлены крепежные элементы.

- Рабочая область расположена на торце. С его помощью можно чистить торцевые стороны бобышек, приливов.

- Коническая форма. Такая оснастка нужна для создания конических отверстий перед сверлением основных углублений.

По конструкции:

- Сварная оснастка.

- Сборные изделия. Рабочая часть закрепляется на направляющем стержне. Направляющей может быть обычное сверло или продолжение хвостовика. Главное преимущество оснастки — возможность соединения разных по диаметру насадок на одной направляющей.

- Цельные инструменты. Не имеют сварных соединений. Рабочая часть, хвостовик находятся на одном металлическом стержне.

Отдельная группа — оснастка с твердосплавными режущими пластинами.

Как расчеканить чугунную трубу?

- Первым делом простукивают с небольшим усилием молотка раструб у трубы, стремясь исключить его раскол, дабы не пришлось менять стояк полностью.

- Почувствовав свободное движение раструба и что можно его высвободить от чеканки каболкой, переходят к демонтажу:

- расшатывают раструб по разным направлениям;

- подцепляют отверткой и немного тянут за веревку;

- прочно ухватывают плоскогубцами веревку;

- без спешки пытаются вытянуть веревку, трубу при этом продолжают расшатывать.

- Если простукивание не дало результатов, раструб остается недвижим, значит, зачеканку производили заливкой серой. К последней применяют способ выжигания:

- посредством горелки или лампы паяльной выполняют прогрев чугуна вкруговую, стремясь не причинить вред трубе, одновременно ведут простукивание молотком;

- если раструб немного подается с места, его расшатывают в разные направления разводным ключом.

- После благополучного высвобождения раструба его чистят, воспользовавшись зубилом либо стамеской. С особой тщательностью зачищают седло раструба, на которое будет надета резина для уплотнения.

- Уплотняющее резиновое кольцо покрывают специальной смазкой, а затем вставляют в раструб.

- Монтируют новый элемент в уплотнитель.

Чем зенкерование отличается от смежных операций

Важно: основное отличие заключается в размерах зоны обработки. При зенкеровании она локализуется в торцевой части обрабатываемого изделия, в то время, как, например, при сверлении плавно перемещается по глубине получаемого отверстии

Из-за этого условия теплоотвода улучшаются, поэтому зенковки перегреваются гораздо реже свёрл.

Процесс зенкования начинается с врезки инструмента в торцевую часть просверлённого отверстия. Последовательность врезания зависит от конструкции зенкера:

-

с плоской рабочей частью;

-

с фасонной рабочей частью;

-

с конической рабочей частью.

Зенкера первого типа наиболее универсальны, их можно, в частности, использовать для операций шлифовки или формообразования торца. Твёрдость такой оснастки выше обычной и составляет 60…63 HRC. Зенковки с плоским торцем используются для изготовления торцевых полостей под винты с цилиндрической головкой и под болты с шестигранной головкой.

Фасонные зенковки можно применять не только для получения фасок, но и для шлифования, но не плоского, а объёмного. Для таких зенкеров необходимо наличие центрального охлаждающего отверстия.

https://youtube.com/watch?v=LwyIRRff838

Конические зенковки больших размеров также снабжаются охлаждающими отверстиями и этим отличаются от стандартного шлифовального или сверлильного инструмента.

Важным технологическим параметром данной оснастки считается угол конической части, который составляет:

-

60° — при снятии заусенцев;

-

75° — для головок потайных заклепок;

-

90° — для винтов с потайной головкой;

-

120° — при зенковке листового металла.

Количество режущих кромок — обычно нечётное, что гарантирует плавность перемещения рабочего инструмента во время обработки хода. Стружка удаляется через профиль канавки.

Хвостовики зенкеров изготавливают в четырёх различных версиях: цилиндрический хвостовик, конус Морзе, хвостовик насадки и трёхсторонний хвостовик. В последнем случае предотвращается проскальзывание инструмента в патроне сверлильного станка. Такие зенкеры можно устанавливать даже в ручную дрель, выполняя сверление-зенкерование за один проход.

Основные типы зенкеров

Зенкеры представляют собой специальные режущие инструменты, позволяющие обрабатывать отверстия под определенный угол. В зависимости от цели использования, существует несколько основных типов зенкеров.

- Универсальный зенкер. Этот вид инструмента предназначен для создания углубления или снятия фаски в материале. Универсальные зенкеры часто используются в мебельном производстве для подготовки отверстий для крепежных элементов.

- Цилиндрический зенкер. Он обладает цилиндрическим рабочим элементом с одной или несколькими острой пластинами на конце. Цилиндрические зенкеры применяются для создания ровных отверстий без фаски.

- Конусный зенкер. Как следует из названия, этот инструмент имеет конусообразную форму и предназначен для создания конусных отверстий. Конусные зенкеры часто используются при работе с металлическими деталями, так как они позволяют обеспечить точное и ровное отверстие.

- Ступенчатый зенкер. Этот тип зенкера отличается наличием нескольких ступеней с разным диаметром. Он используется для создания глубоких отверстий разного размера.

Выбор определенного типа зенкера зависит от материала, который необходимо обработать, а также требуемой формы и глубины отверстия. Использование подходящего зенкера позволяет получить качественный результат и упростить работу.

Расчеканка чугунных труб

Подготовка к ремонту

Иногда появляется необходимость осуществить ремонт какой-то части системы канализации. Однако не всегда такой ремонт можно произвести, не разъединяя трубы. Когда требуется заменить участок трубопровода, следует сначала осмотреть место будущей работы, чтобы определить, как были соединены трубы между собой в свое время.

Часто главная сложность состоит в том, что трубы, особенно расположенные в земле, залиты специальным составом, препятствующим их разъединению. В этом случае и возникает вопрос, как расчеканить чугунную трубу без особых затрат сил и времени.

Демонтаж патрубков проводят с особой осторожностью

Технология расчеканки труб

Не меньшую проблему может создать расчеканка чугунных труб своими руками, проводимая при замене стояка или же смене унитаза. При этом возникает необходимость как можно аккуратнее провести расчеканку патрубка чугунной трубы. Процесс расчеканки выглядит так:

- Первое действие, которое надо предпринять, это – простучать молотком раструб трубы, стараясь не расколоть его, чтобы избежать полной замены стояка.

- Убедившись в том, что раструб движется довольно свободно и может быть освобожден без особых проблем, поскольку был зачеканен при помощи каболки, можно приступать к демонтажу:

- немного расшатать раструб из стороны в сторону;

- поддеть отверткой и чуть вытянуть веревку;

- крепко захватить веревку плоскогубцами;

- аккуратно, не торопясь, вытягивать веревку, одновременно продолжая расшатывать тубу.

Каболку необходимо поддеть и вытащить

В том случае, когда раструб после простукивания не сдвигается с места, то есть, зачеканка чугунных труб была проведена с помощью заливки серой, придется применить способ ее выжигания:осторожно прогревать трубу по кругу с помощью паяльной лампы или горелки;

стараясь не повредить трубу, продолжать аккуратное постукивание молотком по трубе;

когда раструб начнет сдвигаться с места, слегка расшатывать его из стороны в сторону при помощи разводного ключа.

- После того, как раструб благополучно освобожден, его надо очистить, используя зубило или стамеску. Особо тщательно следует очищать седло раструба, куда будет помещена уплотнительная резина.

- Резиновое кольцо-уплотнитель покрыть специальной смазкой и вставить в раструб.

- Установить в уплотнитель новую деталь.

Вставленное в раструб кольцо-уплотнитель

Видео описание

Ремонт трубы. крестовины

Резиновый бандаж

Ремонтные хомуты, благодаря своей конструкции, обеспечивают недорогой и экстренный ремонт канализационных и водопроводных труб Источник experttrub.ru Очень эффективным временным методом починки металлических труб (сталь, чугун) является резиновый бандаж, принцип которого показан на верхнем изображении. Но это не означает, что такой пластырь можно накладывать непосредственно на прореху, не предпринимая никаких дополнительных мер. Резина, это вязкий и эластичный материал, который при натяжении и прижиме плотно обтекает поверхность, но зачистка зоны непосредственно у протечки – обязательна. В таком выполнении временная заделка прорехи может стоять годами, пока хозяева не решатся поменять чугун на ПВХ, что чаще всего и происходит в городских квартирах.

Старая велосипедная камера – превосходный материал для пластыря Источник rmnt-aqua.ru

Только вот купить в магазине бандаж на трубу нужного диаметра удается далеко не всегда, поэтому, гораздо проще прибегнуть к самодельным методам установки пластыря, которые ничуть не хуже заводских обжимов. Для этого понадобится старая велосипедная камера, которая наверняка найдется у вас дома или у ваших знакомых, у кого есть или когда-то был велосипед. Из нее по продольной линии вырезают ножницами одну или две длинных полосы. То есть, если вы разрежете камеру вдоль штуцера по всей её длине, то получите одну широкую полосу, которую обычно разделяют на две части – такой ширины вполне достаточно.

Зачищенную от краски и ржавчины прореху обматывают внатяжку в три-четыре слоя и по двум сторонам от протечки ставят хомуты. Как вариант, хомут можно соорудить из алюминиевой, медной или вязальной проволоки, но для этого следует делать не менее двух витков вокруг трубы, чтобы обжим был плотным. Концы проволоки скручивают пассатижами, а острую скрутку пригибают к поверхности. Такой бандаж зачастую закрашивают и забывают, что там когда-то была протечка.

Как зачеканить

Зачеканка — это процедура уплотнения, герметизации соединительного элемента. Необходимо приготовить материалы, инструменты:

- промасленную веревку (пеньковую прядь);

- цементный (или асбоцементный) раствор;

- деревянную лопатку, свободно входящую в зазор раструба;

- длинную отвертку;

- молоток.

Зачеканка раструбов канализационных труб проходит в 2 этапа:

- набивка зазора паклей или веревкой (кабалкой). Использование шнура считается более эффективным вариантом. Уплотнитель вставляют в зазор, начинают наматывать на трубу, постоянно трамбуя его лопаткой. Материал должен быть уплотнен и погружен в зазор до упора. Процесс прекращают, когда щель будет набита на 2/3 глубины;

- поверх уплотнителя в зазор заливают цементный раствор. Его подталкивают деревянной лопаткой или отверткой, равномерно распределяя материал по всему объему полости. Количество должно быть таким, чтобы вся щель оказалась полностью залита до самого верха раструба.

Зачеканка раструба серой в домашних условиях не практикуется. Необходимо расплавить кусковую серу с 10-15% каолина, что требует специального оборудования, усиленной вентиляции. Этот способ возможен только в заводских условиях.

Поэтапная расчеканка чугунного раструба

Первым делом необходимо отключить в квартире воду. Начинать ремонт необходимо с визуального осмотра системы. При осмотре определяется каким образом произведено соединены

При расчеканке участка трубопровода, который планируется продолжать эксплуатировать, работать следует осторожно, не повреждая тело трубы и раструб. План работы такой:

- срезать болгаркой часть стояка, которая находится ниже соединения;

- разъединить раструб и отрезанный фрагмент;

- разогреть стык, если кусок трудно вытащить.

Прежде чем расчеканить чугунные водопроводные трубы, требуется определить из какого материала в них сделан уплотнитель. Для этого удаляют гидроизолирующий раствор.

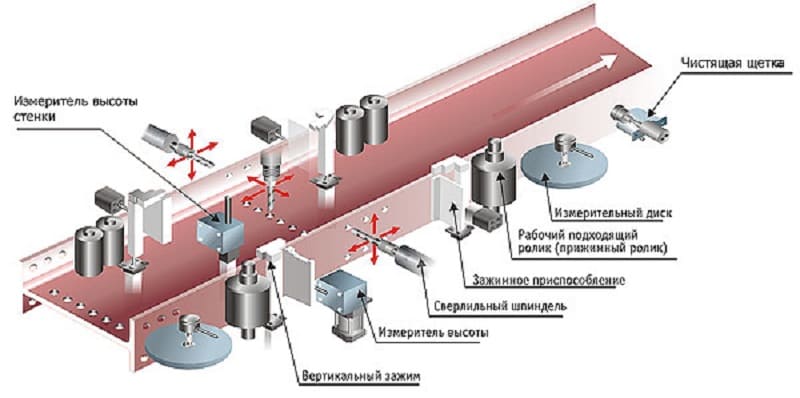

Режимы сверления

Для получения точных и качественных отверстий необходимо соблюдать режимы и технологии всех операций. Сверление металла предполагает соблюдение следующих режимов:

- выбор необходимого диаметра и типа сверла;

- скорости и глубина резания;

- скорость и точность подачи (сверла или заготовки);

- угол контакта режущей поверхности с заготовкой;

- температуры нагрева заготовки и сверла (обеспечение охлаждения, в случае необходимости).

Выполнение всех режимов позволяет получить отверстие в металле, удовлетворяющее условиям конструкторской документации. Правильно выбранный режим повышает точность обработки и продлевает срок службы режущего инструмента. Для выбора режимов сверления металлических изделий разработаны специальные таблицы. Они включают точные параметры режимов резания. Например, зная марку стали и диаметр используемого сверла можно с помощью данных переводной таблицы можно установить скорость резание. Это позволит точно настроить скорость вращения шпинделя применяемого станка. Для этого используют переводную таблицу, которая нанесена на специальную пластину и закреплена на лицевой панели каждого станка.

В отдельных случаях применяют предварительное сверление. Оно подготавливает черновое отверстие для дальнейшей обработки (фрезерования или развёртки). Если заготовка достаточно толстая или необходимо получить глубокое отверстие применяют поэтапный режим изготовления.

Cварка

Соединение металлических изделий можно выполнить с помощью сварки. В процессе сварки детали нагреваются до определенной

температуры, при которой они становятся пластичными, и затем объединяются в одну конструкцию. В итоге получаются

несъемные соединения, которые невозможно разрушить. Для сварки применяются различные виды сварочных аппаратов: ручные,

полуавтоматические и автоматические.

Сварочные соединения могут быть выполнены в форме нахлеста, стыковки торцами, углового соединения или таврового.

Существуют четыре основных вида сварки:

- Газовая — для которой используется газовая горелка;

- химическая, используемая в случае непригодности других методов сварки, при этом температура повышается за счет

химических реакций; - Электрическая дуговая сварка — наиболее распространенный вид сварки, где сварочный аппарат создает электрическую дугу между электродом и обрабатываемой

поверхностью. - Контактная сварка, при которой электрический ток проходит через поверхность металла и нагревает его.

Расчеканка чугунной трубы канализации своими руками

Практически все советские постройки укомплектовываются чугунными канализационными коммуникациями, поскольку такие трубы долговечные и стойкие к износу. Но чугунный трубопровод требует правильного подхода к использованию и демонтажу. В отличие от фановых труб, которые способны простоять десятилетиями, соединения внутри дома могут потребовать замены раньше. Также вмешательства в канализационную систему могут быть вынужденными при работах по установке стиральной техники или перепланировки санузла. Чтобы сделать по правилам, необязательно вызывать и ждать мастера, все работы может осилить сам хозяин, если он умеет обращаться с элементарными инструментами. Разборка канализации не должна занять много времени, а вот демонтировать старые изделия сложнее. Давайте разберемся, как правильно производить демонтаж чугунных труб.

Технология расчеканки труб

Сложность может возникнуть и при расчеканке чугунных или пластиковых труб, которая происходит при выполнении замены стояка или устройства унитаза. Для правильности действий нужно очень аккуратно чеканить патрубок трубопровода. Данное действие включает несколько таких этапов:

- Первое, что нам нужно сделать – это молотком простукать раструб, таким образом, чтоб не повредить его;

- Если раструб спокойно двигается и может демонтироваться легко, что значит – зачеканка выполнялась каболкой.

- Далее можно начать демонтаж – расшатать раструб, поддеть отверткой и немного вытянуть шнур. Потом плоскогубцами аккуратно вытаскивать веревку.

Если раструб неподвижен при постукивании, то это значит, что чеканка выполнялась серой. В данной ситуации нужно пользоваться технологией выжигания:

Аккуратно выполнить прогревание трубопровода по окружности горелкой или паяльной лампой;

Избегая повреждений, осторожно простукиваем молотком трубопровод;

Когда раструб будет подвижен, можно расшатать его разводным инструментом.

- После освобождения раструба, очищаем его зубилом;

- Кольцо уплотнения покрываем специальным раствором, и вставляем в раструб;

- Монтируем в уплотнитель новую деталь.

Как зачеканить чугунную трубу канализации: зачеканка и как расчеканить старую трубу

Далеко не все пользователи знают, как зачеканить чугунную трубу канализации. мало того, не все представляют себе, о чем идет речь. Однако, во время сборки или реконструкции канализационной системы, умение правильно зачеканивать стыки труб очень пригодится.

Во многих домах еще сохраняются старые чугунные трубопроводы, которые нецелесообразно полностью менять на современный пластик. Трубы еще крепкие, способные работать не один десяток лет. Как правило, их оставляют в целости, заменяя только квартирные горизонтальные участки разводки. Рассмотрим, как производится соединение чугунных труб при монтаже систем водоотведения.

Способы зачеканки труб и варианты ее нейтрализации

Чеканка трубы, то есть соединение ее элементов, может быть выполнена тремя способами. При этом каждый из них требует своего определенного подхода.

В наше время, чтобы соединить элементы, вовсе необязательно зачеканить трубу. Это можно сделать с помощью специальной муфты-переходника. Причем таким элементом можно соединить трубы из различных материалов, например, чугун и пластик.

Чеканка труб может быть выполнена из разных материалов. Различная подчеканка труб и способы ее устранения:

- Легче всего будет разъединить элементы, если они были зачеканены каболкой. Это такая веревка, которая наматывается на трубы и утрамбовывается. Чтобы проверить, этот ли способ использовался, нужно ударить по раструбу несколько раз резиновым молотком, после чего попытаться его расшатать. Если труба поддается, то, скорее всего, использовалась именно каболка. В этом случае необходимо расковырять отверткой верхний слой веревки, найти ее конец и вытянуть ее. На протяжении всей работы необходимо аккуратно расшатывать трубу. Шатают ее до тех пор, пока не получится вытянуть необходимый элемент. Если каболка сверху была покрыта цементным раствором, то его нужно предварительно сбить. Для этого на него под углом ставится отвертка, которая простукивается.

- В советское время каболка использовалась нечасто. Гораздо распространеннее была сера. В этом случае придется произвести достаточно опасную работу. Для нее обязательно нужно будет надеть противогаз, ведь будут выделяться пары серы, которые чрезвычайно ядовиты. Также необходимо произвести проветривание квартиры. Итак, необходимо паяльной лампой растопить серу так, чтобы она приобрела жидкое состояние. При нагревании периодически необходимо простукивать трубу, до тех пор, пока не появится заметное шевеление. Когда нагреется и сама труба, ее нужно будет взять разводным ключом и с усилием потянуть на себя. Так вы освободите необходимый элемент.

Так производится расчеканка труб. Стоит заметить, что вариант с серой наиболее опасен. Поэтому, если у вас нет противогаза или специального строительного респиратора, то лучше вообще не начинать.

Инструменты и материалы, необходимые для расчеканки труб

То, какой инструмент будет использоваться для демонтажа элементов канализации своими руками, зависит от используемого материала для чеканки.

В основном под рукой должны быть:

Инструмент для расчеканки

- болгарка – используется для вырезания куска трубы;

- отрезные, шлифовальные диски;

- защитная маска, очки, головной убор (в случае расчеканки труб, соединенных серой);

- паяльная лампа – требуется для разогрева;

- молоток, отвертки различной длины и толщины;

- трубный ключ;

- зубило.

Болгарка и паяльная лампа

Если вы будете иметь дело с чугунными элементами, то в арсенале должны быть: перфоратор, стамеска/стальной клин, лом или гвоздодер, труборез, железное ведро, наполненное водой.

Перед тем, как приступить к работе, не помешает составить план действий, который зависит от того, каким способом соединены трубы канализации.

Перфоратор

Недостатки глухих отверстий

Ограничений, связанных с глухими отверстиями, немного.

Потенциально застрявший мусор

На дне глухих отверстий легко могут скапливаться стружка и мусор, проникновение которых через другой конец материала в глухом отверстии невозможно.

Проблемы с постукиванием

Нарезание резьбы может быть сложным через отверстия. Трудно достичь равномерности глубины резьбы в резьбовом отверстии.

Деформация материала

Мягкий материал, такой как алюминий, низкоуглеродистая сталь или АБС, вероятно, склонен к деформации под воздействием тепла или напряжения. Целостность материала нарушается вокруг глухих отверстий.

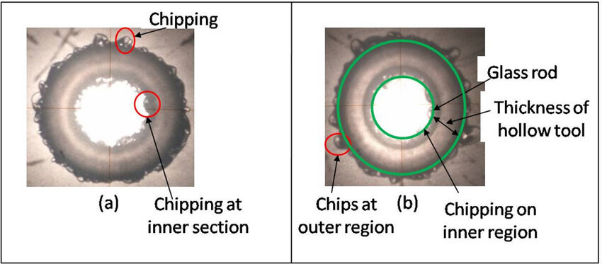

Изображения сколов обработанных глухих отверстий

Принцип зенкерования металла

Сам процесс улучшения класса точности отверстия путем зенкерования проходит следующим образом:

- В соответствии с диаметром, который необходимо получить в итоге после операции, выбирают диаметр зенкера. Он должен быть больше исходного (диаметр инструмента зависит от нескольких факторов) и соответствовать конечному диаметру при финишной обработке или промежуточному при дальнейшей развертке.

- Этот выбранный зенкер при помощи хвостовика закрепляют в патроне станка (сверлильного, токарного).

- Обрабатываемую деталь фиксируют каналом строго напротив зенкера, чтобы их оси идеально совпадали.

- Включают станок и выставляют определенные обороты вращения инструмента. Они строго регламентированы и зависят от типа режущего элемента, металла и диаметра отверстия.

- Подают этот инструмент в рабочую область на скорости, которая тоже выбирается не случайно. Иногда в область обработки также подают охлаждающее вещество, когда того требует технологический процесс.

Что такое обработка отверстий

Обработка отверстий (англ. Hole Making) – это технологический процесс, используемый в металлообработке для создания отверстий в различных материалах, включая металлы, пластик и композиты. Отверстия обрабатываются с помощью специальных инструментов, таких как сверла, фрезы, зенкеры и резьбонарезные метчики.

Обработка отверстий является неотъемлемой частью многих производственных процессов и находит применение в различных отраслях, таких как автомобильная, авиационная, судостроение, машиностроение и электроника.

Создание отверстий необходимо для различных целей, таких как установка крепежных элементов (винтов, болтов, шпилек), создание отверстий для прохода кабеля или трубы, создание разъемов и многое другое.

Обработка отверстий может осуществляться как на станках с числовым программным управлением (ЧПУ), так и на обычных станках с ручным управлением. Процесс обработки отверстий включает в себя следующие этапы:

- Подготовка рабочей области – закрепление детали на станке и установка необходимых приспособлений для обработки отверстий.

- Выбор инструмента – определение необходимого инструмента, учитывая требования к размерам и глубине отверстия, материал детали и требуемую точность обработки.

- Выставление параметров обработки – выбор скорости вращения инструмента (оборотов в минуту), подачи инструмента и режима обработки (например, сверление, фрезерование).

- Обработка отверстия – сам процесс создания отверстия с помощью выбранного инструмента.

- Контроль качества – проверка размеров и геометрии обработанного отверстия с помощью инструментов измерения.

- Завершение процесса – удаление изделия из станка и подготовка к следующей операции обработки.

Знание и понимание процесса обработки отверстий важны для специалистов в области металлообработки, так как правильное выполнение операции обработки отверстий является одним из ключевых факторов, влияющих на качество и надежность конечного изделия.

![§ 71. зачеканивание [1980 макиенко н.и. - общий курс слесарного дела]](http://podomu.info/wp-content/uploads/0/6/b/06b6a64f10ea2d51e807d3db13116618.jpeg)