Порошковая покраска

Порошковая покраска не только защищает металл от коррозии, но и позволяет воплощать в жизнь любые дизайнерские задумки — от цвета конструкции до придания фактуры (глянец, матовость, шагрень, антик).

Технология процесса также включает в себя предварительную обработку изделия: обезжиривание и промывание технической жидкостью.

Для самой покраски задействуется конвейер — специальная кабина, в которой производится напыление частиц порошковой краски с помощью краскопульта или пульверизатора. Частицы краски в процессе нанесения электрически заряжаются, благодаря чему прилипают к поверхности конструкции.

После нанесения порошкового покрытия, обработанные металлические изделия направляются в печь для окончательного закрепления красящего состава на поверхности. Высокая температура (не менее 180 °C) способствует оплавлению краски и в результате ее полимеризации.

Одним из главных достоинств порошкового покрытия — это его стойкость к резким перепадам температур — от -60°С до +130°С.

Помимо прочего, порошковая краска обладает высокими адгезионными свойствами — сцеплением с металлом. Это полезно, например, при монтаже винтовых свай, когда покрытие подвергается сильным нагрузкам от истирания во время закручивании сваи в грунт.

Подготовка поверхности металла перед подкраской антикоррозией

Срок службы и противокоррозионная эффективность покрытия зависят от подготовки поверхности

Подготовка поверхности перед обработкой грунт-эмалью 3 в 1 Перед нанесением покрытия при необходимости подложку отмыть от масляных и жировых загрязнений растворителями или водными моющими растворами; от грязи и водорастворимых веществ чистой пресной водой. Непрочно держащиеся слои старой краски или ржавчины необходимо зачистить или зашлифовать.

Подготовка поверхности стальных конструкций регламентная в соответствии с ИСО 8501-1 до степени Sa 2½. При согласовании с технической службой производителя в некоторых случаях возможна подготовка до степени St 2.

Подготовка поверхности перед холодным цинкованиемОчистить металл от пыли и грязи.

Подготовка поверхности перед обработкой быстро-сонхущей антикоррозией на водеОчистить обрабатываемую поверхность от рыхлой ржавчины грязи, пыли, масел и старой отслоившейся краски.

Подготовка поверхности перед обработкой смолой и отверждением изоцианатомСтальные конструкции: пескоструйная обработка до степени 2,5. Новый металл: обезжиривание моющими составами, щелочное травление. Оцинкованная сталь: отсутствие снижающих адгезию веществ (жиры, масла, пыль, грязь, продукты коррозии цинка (белая пыль) и т.п.)

4 Как используется метод «протектора»?

Пассивная защита согласно СНиП может выполнять роль протектора. Для создания такого эффекта в состав ЛКМ вводится большое количество металлической пыли из химических элементов, способных самостоятельно противостоять коррозии. Для этих целей идеально подходит цинковая пыль.

Нанесение ЛКМ с металлической пылью

Применяется она значительно чаще других химических составов, поэтому такая защита металлических конструкций получила название «холодное цинкование». Обычно для этого состава не используются лаки или краски. Изготавливают их на основе эпоксидных смол или термопластичных полимеров. Состав покрытия не требует смешивания.

Обработка металлоконструкций с помощью такого химического состава может вестись при неблагоприятных погодных условиях: высокая или низкая температура, повышенная влажность не могут стать помехой. И получается при такой обработке металлоконструкций двойная защита: буфер, создаваемый смолами, и протектор из стойкого слоя металла. Стоит ли удивляться, что гарантированная защита стальных элементов будет актуальна на протяжении нескольких десятилетий (около 50 лет). Важный момент: холодное цинкование намного дешевле известного горячего способа и гораздо удобнее.

Воздействие ржавчины

Чтобы эффективно подбирать механизмы противодействия разрушению структуры металла, необходимо понять, как действует само ржавление. Она может быть двух видов: химической и электрохимической.

К первой – химической – можно отнести процесс того, как грань образца уничтожается просто под воздействием окружающей среды (газами чаще всего). Такая ржавчина на металле образуется за очень долгое время, и как правило, ее весьма легко избежать. Деталь необходимо чистить и наносить антикоррозионные покрытия (краски, лаки и так далее).

Кроем этого, такой процесс порчи железа возникает в влажных, мокрых средах, а также при контакте с органическими веществами, типа нефти, например

Последний случай особенно важно учитывать, так как ржавчина на нефтяных вышках недопустима

Электрохимическая коррозия более редкая, и происходит в электролитах. Только в данном случае важна не среда, а ток, который производится в результате электризации. Именно он и разрушает металл и его поверхность (по большей части). Поэтому отличить ее можно легко по рассыпчатой поверхности металла.

Чтобы защитить металл от ржавчины нужно учитывать все эти особенности.

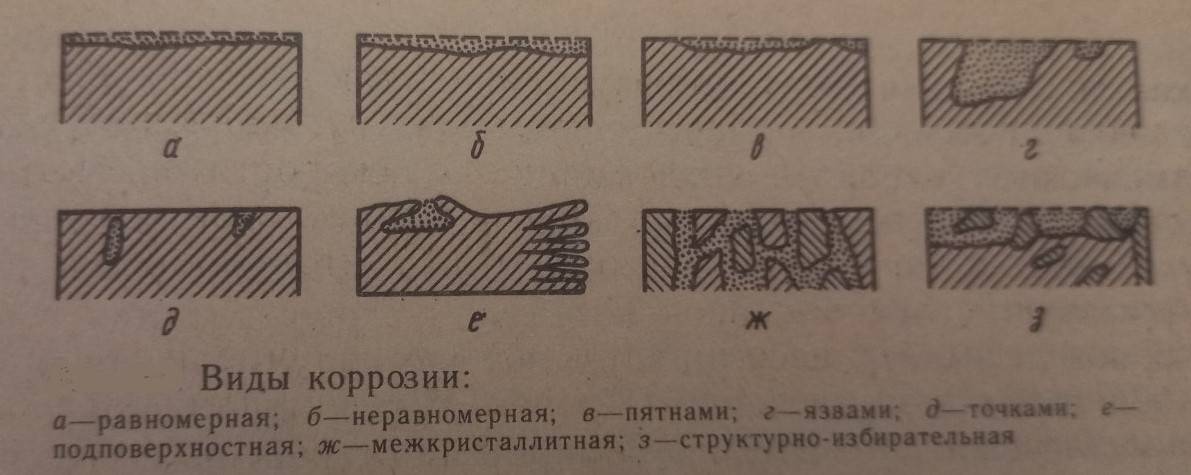

Виды поражения металлов коррозией

По характеру изменения поверхности металла или его свойств, независимо от того, какое взаимодействие проходило со средой, коррозионные разрушения подразделяют на несколько видов:

Сплошная – коррозией охвачена вся поверхность металлической конструкции. Она подразделяется на:

а) равномерную (а) – разрушение идет однородно;

б) неравномерную (б) – разрушение в разных частях конструкции имеет разную глубину.

2. Местная – коррозия захватывает отдельные участки металлической конструкции. В зависимости от степени разрушения происходит деление на:

а) пятна (в) – разрушение отдельных участков металла на небольшую глубину. Например, коррозия латуни в морской воде;

б) язвы (г) — разрешение отдельных участков на большую глубину. Например, ржавление стали в грунте;

г) питтинг (д) – точечный процесс разрушения. По мере прогрессирования коррозия становится сквозной. Например, нержавеющая сталь в морской воде.

д) подповерхностная (е) – возникает, когда антикоррозийные покрытия разрешены на отдельных участках. Поэтому металл разрушается под поверхностью защиты, и разрешения сосредоточены внутри металла;

е) межкристаллитная (ж) – самый опасный вид коррозии. Разрушаются не частицы сплава, а из границы, то есть самые тонкие места;

ж) структурно – избирательная – происходит, когда сплав состоит из нескольких металлов, которые имеют разные коррозионные свойства. Металл, у которого свойства будут ниже начнет разрушаться, при этом остальные элементы сплава останутся целыми.

Антикоррозийная краска как защита металлоконструкций

Антикоррозийная краска – жидкий материал, наносимый традиционными для красок способами на металл, защищающий его от коррозии, тоесть является ингибитором коррозии. В подававляющем большинстве случаев антикоррозийной краске придают желаемый цвет, добавляя цветовые пегменты. Компания АКТЕРМ рекомендует использовать грунт-эмаль 3 в 1 АКТЕРМ Plast в качестве антикоррозийной защиты металлоконструкций

АКТЕРМ Грунт-эмаль Plast

Однокомпонентное быстросохнущее декоративное покрытие, применяется в качестве антикоррозийное защиты металлоконструкций, мосты, вышки сотовой связи, корпуса судов, кузовов автотранспорта и подвижного состава, эксплуатирующихся в условиях воздействия внешних климатических факторов. Стойкость к атмосферным воздействиям до 10 лет. Колеруется в RAL. Универсальная антикоррозийная защита металла Подробнее

Антикоррозийные краски могут иметь теплоотражающие (теплоизорищующие) свойства, помимо антикоррозийных – такими свойствами обладает материал АКТЕРМ Антикор

АКТЕРМ Антикор

Теплоотражающее покрытие, для защиты металлических поверхностей от коррозии, температура эксплуатации от -50ºС до +150ºС Теплоизоляция + антикоррозийные свойства металлу Подробнее

Антикоррозийная краска может так же иметь электро-химические свойства защиты, в этом случае применяется нанесение цинка (холодное цинкование) как покрытие металла – фактически используется цинковая краска, которая называется составом холодного цинкования.

АКТЕРМ Цинк

Состав холодного цинкования в основе которого находится 96% цинка, обладает электрохимической защитой металла, а также протекторным действием – сравним по защитным свойствам с горячим и гальваническим способами цинкования. Состав пригоден для наружных и внутри проветриваемых помещений. Электро-химическая защита металла + антикоррозия металла Подробнее

Так же применяются полеуретановые составы для придания антикоррозийному материалу повышенных свойств абразивоустойчивости и предотвращающие разрушение металла – АКТЕРМ Антикор ПУ – такой состав можно отнести к классу “протекторов металла от коррозии”.

АКТЕРМ Антикор ПУ

Двухкомпонентное покрытие, применяется в виде самостоятельного защитно-декоративного противокоррозионного протектора для наружных поверхностей, резервуаров , цистерн, вагонов, кузовов и узлов автотранспорта и подвижного состава, конструкций из стали, чугуна, алюминиевых и титановых сплавов, эксплуатируемых во всех типах атмосферы и нагрузки категорий С2-С4. Защита до 20 лет.Колеруется в RAL. Абразивоустойчивость + предотвращение разрушения + антикоррозия Подробнее

Химические способы

Современные технологии позволили создать десятки способов химической защиты от коррозии.

Существуют уникальные, дорогостоящие методы, такие как покрытие металла золотом и платиной. Их используют в микроэлектроники и машиностроении.

В массовом производстве используются более экономически выгодные методы. Самыми распространёнными являются:

Оксидирование

В основе метода заложено создание на металле специальной защитной пленки – оксида.

Оксидная пленка создается при помещении металла в концентрированный раствор щелочи или кислоты, который нагревается от 130 до 350⁰С, в зависимости от элементов сплава.

Самой распространённой щелочью в оксидировании является едкий натр, а кислоты – нитрат натрия и нитрит натрия.

При помещении металла в раствор концентрированной щелочи, он начинает окисляться, то есть высвобождать электроны:

Ме Меn+ + n e,

где n – количество окисленных электронов.

Одновременно с этим процессом происходит восстановление щелочи, что приводит к высвобождению гидроксильной группы:

NaOH Na+ + OH-

Высвободившиеся электроны и гидроксильная группа вступают в реакцию с образованием оксида:

Меn+ + ОН-МеmОх

При окислении малоуглеродистой стали оксидная пленка окрашивается в иссиня черный цвет, а у высокоуглеродистой в серо-черный.

Метод оксидирования широко используется в декоративных работах и в ковке.

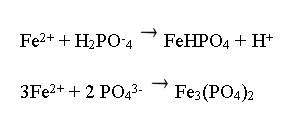

Фосфатирование

Данный метод основан, как и оксидирование, на создании защитной пленки с использованием высококонцентрированных растров фосфорной кислоты и дигидроортофосфосфата марганца (II) кислоты при невысоких температурах, до 100⁰С.

В результате химической реакции, основанной на окислительно – восстановительных процессах, на поверхности металла образуется пленка, состоящая из пассивных солей: гидрортофосфата марганца (II), дигидроортофосфосфата марганца (III), ортофосфата и фосфата фосфатированного металла.

При рассмотрении окислительно – восстановительного процесса на железе (II), видно, что

Железо в растворе окисляется:

В самом растворе, происходит восстановление водородной группы:

Высвободившиеся электроны взаимодействуют между собой, образуя фосфатные пленки:

Фосфатные пленки имеют высокий показатель адгезии, что позволяет легко наносить на них лаки и краски.

Однако данный вид защиты от коррозии можно использовать только в закрытых помещениях или как вспомогательный, так как повредить фосфатную пленку достаточно легко.

Анодирование

Метод является разновидностью оксидирования, когда на поверхность металла наносится алюминиевый слой оксида алюминия.

В качестве восстановителя используются концентрированные: серная, хромовая, бороводородная, щавелевая кислоты.

В качестве окислителя выступает алюминий, как восстановитель – водород, из кислоты.

Данный метод используется для покрытия декоративных металлов.

Грунтовки и фосфатирование от коррозии металлов

Вторым видом защиты от коррозии является нанесение под слой лака или краски небольшого количества грунтовки. Элементы, которые входят в ее состав, также должны иметь ингибиторными свойствами. При выполнении этого условия, вода будет проходить через слой грунтовки, растворяя некое количество пигментов, тем самым становясь менее агрессивной. Среди наиболее эффективных элементов для грунтов признан свинцовый сурик.

Встречаются случаи, когда вместо грунтовки проводится фосфатирование поверхности металлических изделий. Этот процесс осуществляется с помощью нанесения на необходимый участок растворов ортофосфатов марганца (II) железа (III), или цинка (II), которые содержат в себе и саму ортофосфатную кислоту. Стоит отметить, что фосфатирование проводится в течение 30-90 минут при температуре 97-99 0 С.

Чтобы провести фосфатирование стальных поверхностей, существует большое количество специальных препаратов, которые состоят из фосфатов железа и марганца. Многие эксперты отмечают. Что самым эффективным подобным средством является “мажеф” – смесь дигидрофосфатов марганца, железа и фосфорной кислоты.

Если проводить фосфатирование с помощью этого препарата, то изделие необходимо поместить в специальный раствор, разогретый до 1000 С. Внутри смеси происходит удаление вредных элементов с поверхности металла с обильным выделение водорода, в результате чего получается прочный, плотный и почти нерастворимый слой железа и марганца черно-серого цвета. Как только толщина слоя достигнет определенного уровня, растворение веществ прекращается.

5 Активная защита металла

Активные методы защиты металлоконструкций от коррозии подразумевают специальную обработку поверхности с целью придания ей особых химических свойств. Различают несколько видов покрытия поверхности с помощью все того же цинка:

Цинкование металлоконструкций

- Горячее цинкование. При такой обработке металлоконструкций принято тщательно готовить поверхность: зачищать от оксидов, обрабатывать пескоструем. Готовое изделие опускается в ванну с расплавленным цинком. Заготовку вращают и в период затвердевания тонкого слоя цинка. Получается идеально ровная поверхность с непревзойденной степенью антикоррозионной защиты.

- Гальваническое цинкование. Обработку металлоконструкций гальваническим способом можно отнести к самым длительным во временном отношении процессам. Вначале стальная конструкция помещается в ванну с электролитом. На заготовку закрепляется электрический кабель, второй кабель закрепляется на цинковую заготовку. Оба подключаются к источнику постоянного тока. За счет диффузии в металлах ионы цинка покидают поверхность цинковой заготовки и оседают на нашей. В этом случае получается очень тонкий слой цинка, который имеет с поверхностью металла связь на молекулярном уровне. Обработка металлоконструкций гальваническим способом позволяет уверенно говорить, что изделие не будет подвергаться коррозии практически неограниченное время

- Термодиффузионное цинкование — надежная защита конструкций. И это самый сложный процесс с точки зрения физики. Стальная конструкция прогревается в печи при температуре от 290°С до 450°С, где на нее под давлением подается цинковая пыль. Молекулы цинка расплавляются и проникают даже в толщу металла. Получается не просто защитная пленка из другого металла, а своеобразный сплав, способный неограниченное время выполнять роль защиты от коррозии металлических конструкций. Такая антикоррозионная обработка считается самой эффективной. Металлоконструкции, обработанные данным способом, спокойно выдерживают самые агрессивные среды: огонь, морскую воду. Единственный недостаток процесса заключается в том, что для его осуществления необходимо специальное оборудование.

Процесс антикоррозионной обработки

Любой из выбранных методов защиты металлоконструкций целесообразен только при правильном использовании и рациональности вложения финансовых средств. Просчитывать это должны специалисты, поэтому для выполнения работ лучше обратиться в профессиональную компанию.

Правильно защищенная металлоконструкция прослужит намного дольше и не будет требовать ремонта или косметического ухода. Сразу же можно отнять расходы на покупку лакокрасочных материалов и прочее.

Народные средства для удаления ржавчины с металла

Помимо химических ядовитых веществ, есть не менее сильные народные средства для снятия ржавчины с металла. Традиционными очистительными средствами считается картофель, сода, лимонная кислота и уксус.

Как избавиться от ржавчины на металле картофелем

Для многих это может показаться неожиданным, но люди давно поняли, что такой обыденный в быту картофель сумеет справиться на «ура» со следами коррозии.

Спасибо химическим свойствам картофеля: и поели, и металл отмыли!

Потребуется одна картофелина и хозяйственное мыло: клубень разрезают на две части и намыливают срез, что поможет справиться с ржавой поверхностью. Лучше всего оставить картофель на повреждённом месте на 3-4 часа.

Можно в течение этого времени подрезать этот же клубень, снова намыливать срез и класть картофелину на ржавое место. А ещё некоторые готовят специальную жидкость для снятия ржавчины с металла из картофельной ботвы — она становится своеобразным ингибитором.

Сгодится зелёная ботва, когда она ещё сочная

Всю зелень нужно уложить в 3-х литровую банку — наполовину. В неё же долить соляной или хлористоводородной кислоты так, чтобы она слегка покрывала ботву. В течение 15-20 минут ощущаем себя колдунами, помешивая зелье. А затем жидкость сливается в другую ёмкость: можно использовать её для противокоррозионной обработки.

Как удалить ржавчину с металла в домашних условиях лимонной кислотой или лимонным соком

Упаковка лимонной кислоты стоит буквально копейки, купить это чудо можно в любом бакалейном магазине или супермаркете в отделе «специи» или «всё для выпечки».

Одной пачки хватит на обработку небольшого коррозийного повреждения

Одну упаковку высыпают в ёмкость и заливают таким количеством воды, которые позволит погрузить в неё очищаемый предмет целиком. Показателем реакции будут пузырьки, поднимающиеся к поверхности. Контейнер оставляют нетронутым на 12-13 часов. Затем предмет достают из раствора, споласкивают и просушивают.

Вторым способом является использование фруктовой кислоты в натуральном виде: можно взять лайм и соль

Солью посыпают ржавые пятна и выдавливают на них сок из фрукта. Экономить не нужно: чем сильнее смочится поверхность, тем лучше окажется результат. Лучше оставить смоченный предмет на 3 часа, а уже после этого очистить его с помощью кожуры лайма ли лимона.

Как очистить ржавчину с металла содой

Сода настолько прочно вошла в нашу бытовую жизнь, что о ней ходят смешные мемы и шутки в интернете.

Зато, это верное средство всегда под рукой

В этот раз бытовой помощник проявит свою супергеройскую силу не на кухне, а при борьбе с разъедающей металлические изделия ржавчиной. Всего-то нужно соду размешать с небольшим количеством воды до образования кашицы. Смесь размазывают по повреждённому месту и через некоторое время счищают всё старой зубной щёткой.

Чем оттереть ржавчину? Как хорошо, что есть сода!

Уксус в качестве очистителя ржавчины с металла

Уксус тоже стоит на полке практически в каждой кухне. Он просто разъедает саму ржавчину, потому является отличным антикоррозионным средством.

Уксусная кислота тоже подойдёт

Белый уксус отлично вступает в реакцию с коррозией, удаляя все ржавые следы на металле. Можно просто окунуть вещь в уксус и оставить там на 2-4 часа. Ржавую пасту просто соскребают, а предмет споласкивают и сушат.

Что делать, если предмет оказался большим: уксус наливают в плоскую ёмкость вроде противня — протравить изделие всё равно придётся. Если поражение металла не сильное, легче просто смочить в уксусе тряпочку и как следует смочить предмет.

Виды покрытия для борьбы с коррозией

Лакокрасочное покрытие относится к органическим средствам борьбы со ржавчиной. Оно имеет свои преимущества: придает металлу привлекательный внешний вид и легко реставрируется в случае повреждения.

С другой стороны, он имеет низкий коэффициент термической стойкости, имеет слабую устойчивость к механическим повреждениям и слабые защитные характеристики в водяной среде.

В качестве лакокрасочного покрытия используют пленкообразователи, краски, эмали, инертные наполнители и пигменты.

—СВОДКА—

При выборе лакокрасочного состава обратите внимание на упаковку — там должны быть указаны условия эксплуатации. Некоторые покрытия, например, не выдерживают влияния минусовых температур

К неорганическому типу защиты от коррозии причисляют фосфатные и оксидные пленки. Для первых характерна низкая прочность и долговечность. Зато защита прекрасно показывает себя в условиях соленой водной среды или высоких температур.

Оксидная пленка применяется тогда, когда важно в точности сохранить изначальные геометрические параметры металла. Она имеет толщину не более 1.5 микрона — часто используется для стрелкового оружия и металлических измерительных приборов, инструментов с высокой точностью

3 Покрытия с ингибиторами

Особую надежность металлическим конструкциям обеспечивают ЛКМ, содержащие фосфорную кислоту или соли хромовой кислоты. Названные элементы способны противостоять появлению «жучка» — коррозии, которая может происходить под защитным слоем.

Покрытия с игибиторами

Эффект будет, конечно, в любом случае, но неподготовленная поверхность находится под защитой на протяжении всего лишь около 10 лет. В тех случаях, когда подготовка (зачистка) невозможна по причине конструктивных особенностей или экономически нецелесообразна, поверхность обрабатывается преобразователями ржавчины. Такой химический состав выдерживается на поверхности определенное время (указанное производителем состава), удаляется сухой ветошью и только после этого наносится защитный слой.

Электрохимические способы защиты от коррозии

Электрохимические способы защиты от коррозии широко используются в строительстве наземных и подземных сооружений.

В основе электрохимической защиты заложен закон сохранения заряда, то есть перехода заряда из одного состояния в другое.

В качестве заряда используется постоянный переход дополнительных электронов для восстановительного процесса металла с катода или анода, в зависимости от типа конструкции. Переход электронов происходит за счет создаваемой связки гальванического элемента.

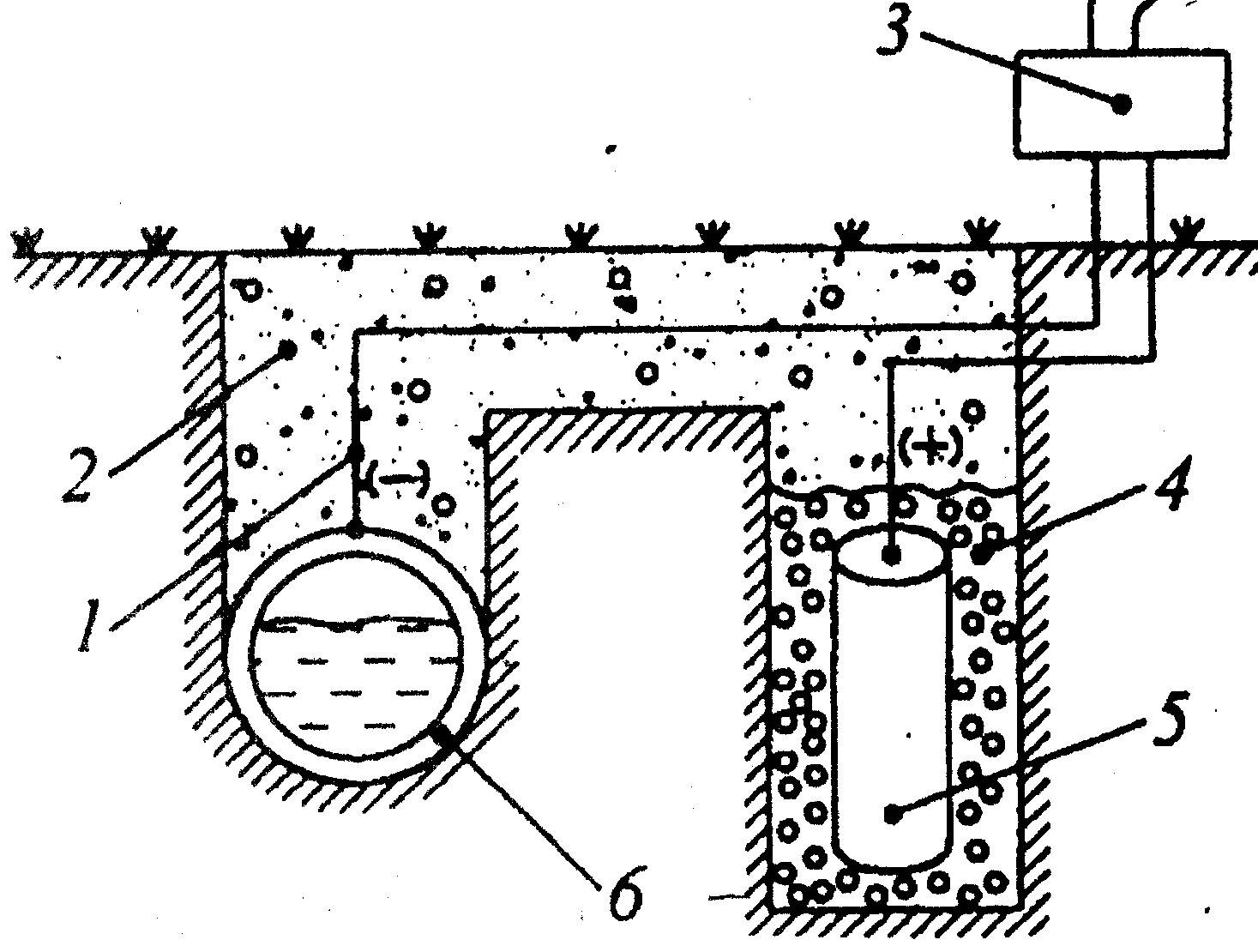

Катодная защита

Этот тип защиты широко используют для защиты от коррозии подземных газопроводов, сооружений, резервуаров, а также для защиты аппаратуры промышленных предприятий.

Сущность метода заключается в катодной поляризации защищаемого металла: защищаемая конструкция подключается к отрицательному полюсу источника тока, а положительный полюс подключается к болванке металла, то есть к аноду.

Схема катодной защиты

1 – стальной провод с изоляцией; 2 – грунт; 3 – выпрямитель; 4 – засыпка; 5 – вспомогательный анод; 6 – защищаемая конструкция (трубопровод).

При таком подключении защита конструкции происходит за счет постоянных восстановительных процессов, а окислительные процессы будут проходить на аноде (металлической болванке), то есть все разрушающие воздействия будут переходить на анод.

Если монтаж защиты осуществляется в агрессивный грунт, то около анода создается дополнительный токопроводящий слой из смеси кокса, хлорида натрия и сульфата кальция.

Катодная защита хорошо показывает себя для защиты конструкций в средне агрессивных грунтах

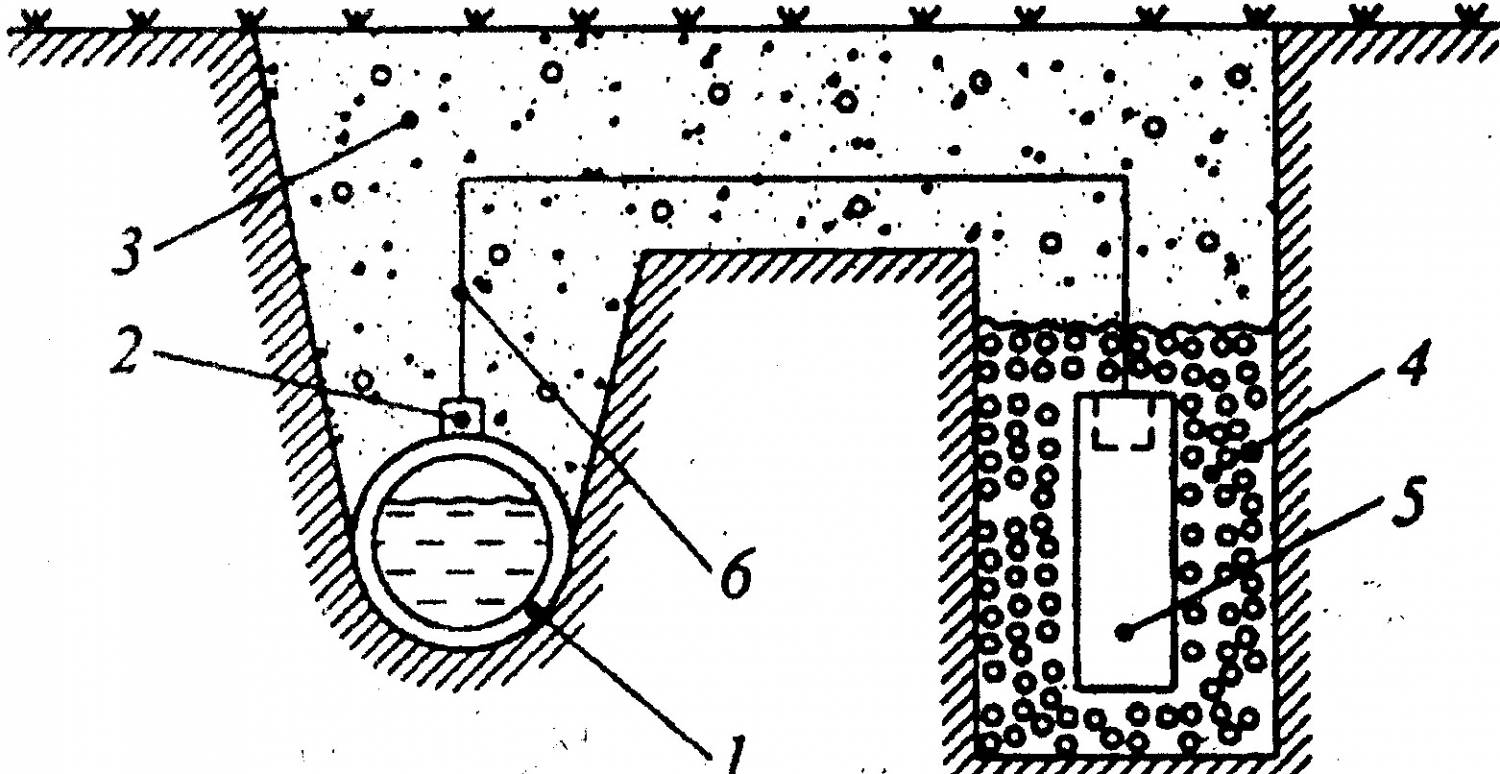

Протекторная защита

Универсальная защита трубопроводов, которая не требует стороннего источника питания.

В основу метода положены окислительно – восстановительные реакции.

Протектор (металлическая болванка) является анодом и со временем окисляется, то есть высвобождает электроны. Защищаемая конструкция находится в непрерывном процессе восстановления, так как является катодом.

Пока анод полностью не разрушится, конструкция будет в безопасности.

Схема протекторной защиты

1 – защищаемая конструкция (трубопровод); 2 – стальной наконечник; 3 – грунт; 4 – засыпка (суспензия бентонита и алебастра); 5 – протектор; 6 – стальной провод с изоляцией.

Эффективность защиты определяется расстоянием, на котором может находиться протектор от защищаемой конструкции. Расстояние зависит от токопроводимости грунта, чем она выше, тем дальше можно расположить протектор.

Протекторную защиту как самостоятельный метод борьбы с коррозией используют редко, в основном она идет дополнением к неметаллическим изоляторам.

Анодная защита

Анодная защита используется в тех случаях, когда конструкция состоит из компонентов, которые могут при определенных условиях переходить в пассивное состояние.

За счет создание окислительно – восстановительной цепочки, в которой анодом будет конструкция, а катодом – металлическая болванка. Активатором процесса является источник постоянного тока, который будет создавать поляризацию.

Анодная защита используется в агрессивных средах с хорошей электрической проводимостью.

К пассивным компонентам слава относятся:

- хром;

- никель;

- титан;

- цирконий;

- железные сплавы.

Виды коррозии металлов

Процесс коррозии – совокупность химических и электрических процессов, которые оказывают негативное воздействие на металл. В зависимости от типа воздействия коррозию классифицируют по нескольких признакам.

Коррозионные процессы различаются по:

Механизму реакций взаимодействия металла со средой:

а) химическое – процесс распада металла происходит в результате химической реакции с жидкостью, которая не проводит электрический ток или сухим газом.

Газовая коррозия возможна только в условиях высоких температур.

Например, если заводскую автомобильную выхлопную трубу заменить незащищенной стальной, то, когда машина заведется, начнется процесс ржавления, так как температура выхлопа составляет 500 ⁰С

б) электрохимическое – процесс, когда на металл действует электрический ток, либо электролит.

При взаимодействии электрического тока с металлом происходит процесс «выбивания» частиц последнего, в результате повреждается только та часть конструкции, которая была в контакте;

в) радиационное;

г) микробиологическое – процесс ржавления происходит в результате воздействия на металл агрессивных микроорганизмов. Данный вид коррозии характерен для подземных коммуникаций.

Но стоит отметить, что отходы жизнедеятельности птиц, также могут привести к началу процесса ржавления, так как в них содержится большое количество бактерий.

Виду коррозионной среды:

а) почвенная – характерна для трубопроводов, кабелей, опорных конструкций, то есть всего металла, который погружен в землю.

Основными характеристиками коррозионной активности почвы являются ее электропроводность, то есть способность проводить электрический ток, и влажность.

Наиболее активно проводят ток влажные, пористые грунты.

Например, если песок в сухом состоянии практически не проводит ток, то при увлажнении его на 2-3%, его проводимость увеличивается в 20 раз, а после высыхания возвращается в исходное состояние.

Для этого типа коррозионной среды характерны язвенные разрушения металла.

б) атмосферная – данный тип ржавления происходит при нахождении металлов на воздухе.

Быстрота протекания процесса коррозии зависит от типа климата и состава сплава.

В случае если влажность климата ниже 60% происходит сухая коррозия, то есть металл начинает окисляться.

Стоит отметить, что чем жарче климат, тем быстрее протекает сухая коррозия.

Если влажность выше 60%, то процесс разрешения металла происходит быстрее, так как влага проникает в микротрещины и зазоры, что приводит к образованию окисей.

в) морская – самый опасный тип коррозии.

В морской воде ржавление металла происходит под воздействием солей, микроорганизмов и большого количества кислорода, что приводит к быстрому разрушению большинства сплавов.

Стоит отметить, что процесс разрушения будет проходить интенсивнее выше ватерлинии, так как там происходит периодический контакт с водой;

3) Характеру дополнительных воздействий:

а) коррозионное растрескивание – ржавление, которое развивается в местах, стороннего воздействия на металл тяжелых весов;

б) эрозионная коррозия – разрушение, которое происходит при трении в условиях агрессивной среды;

в) кавитационная коррозия – разрушение, которое происходит при ударных воздействиях в условиях агрессивной среды.

Необычные способы

Свести следы коррозии можно и необычными, но эффективными методами.

Кока-кола

Быстро избавиться от неприятных следов окисления металла с коляски, домашней утвари и даже кузова авто можно при помощи популярного напитка – Кока-колы. Газировку нужно налить в пластиковый лоток или емкость, а после опустить в нее поврежденные коррозией изделия. Обычно хватает несколько часов, чтобы напиток разъел даже сильную ржавчину.

Применяться газировка может для того, чтобы убрать ржавый след с платы или других деликатных изделий. В таком случае необходимо смочить тряпку или губку в Кока-коле и протереть поверхность. При необходимости повторить действие.

Кетчуп или томаты

Если в холодильнике оказались просроченные консервированные томаты или кетчуп, не спешите их выбрасывать, так как их можно использовать для очистки металла от рыжих следов. Чтобы их устранить, достаточно нанести кетчуп, томатную пасту или помидоры на них и оставьте минут на 20. При сильном повреждении время обработки можно увеличить. После только нужно все хорошо отмыть от следов пищи.

Электролиз

Если смывка или народное средство оказалось недостаточно эффективным, для решения проблемы можно использовать электричество. Нужно выполнить алгоритм действий:

- В пластиковую ванночку или лоток налейте теплую воду.

- Добавьте пару ложек соли или пищевой соды.

- Возьмите зарядное для автомобильного аккумулятора.

- К одной клемме прикрутите металлическую пластину.

- К другому проводу подключите деталь, с которой нужно удалить ржавчину.

- Опустите оба конца в приготовленный раствор и пустите ток, установив силу тока на 4–6 ампер.

- Оставьте на 30 минут или более.

- Остатки следов легко стереть щеткой или грубой губкой.

Подбирайте подходящий вариант, чтобы очистить ржавчину с поврежденного металла, и восстанавливайте его эстетичность или функциональность. Чтобы предотвратить возврат проблемы, защитите поверхность грунтовкой, краской, лаком, маслом или другим средством.

Эффективное средство от ржавчины — видео: