Какое правило применяется?

Чтобы выбрать правильный вариант написания слова, необходимо уточнить значение, в котором оно используется в предложении. Если речь идет о том, чтобы стараться быть похожим на кого-либо, слово пишется через А – «подражать». Это слово лучше просто запомнить, поскольку подобрать к нему проверочное довольно сложно.

Если же предложение повествует о коротком приступе дрожи, рассматриваемое нами слово будет писаться через букву О – «подрожать». Здесь проверочным словом будет «дрожь», в нем четко слышится буква О.

Примеры предложений

- Сколько можно подражать инстаграмным девицам, найди уже свой стиль!

- Знаешь, иногда и подрожать от страха невредно бывает.

Понятие «рихтовать» и его орфографическое значение

Привет! Меня зовут Алиса и сегодня я расскажу вам о значении слова «рихтовать» и о том, как его правильно использовать. Все мы сталкиваемся с ситуациями, когда нужно «подровнять» или «выпрямить» что-то, будь то физический объект или абстрактная ситуация. Именно для таких случаев и существует слово «рихтовать».

В русском языке это слово относится к глаголам несовершенного вида и склоняется по его законам. Оно имеет морфологическую схожесть с другими глаголами, такими как «причти» или «выровняй». Значение этого слова можно считать нейтральным и применять его к различным тематикам и контекстным ситуациям.

В повседневной жизни мы можем использовать этот метод, чтобы ускоренно и регулярно исправлять свои ошибки и изъяны, будь то в тексте, письме или речи. Например, при написании сообщений или статей на вашем сайте вы можете «причесть» их, чтобы избежать опечаток и грамматических ошибок. Также, рихтоваться можно и в устной речи, вырабатывая правильные связи между словами и строением предложений.

Рихтование требует дополнительного знания языка и правил его использования. Для этого можно воспользоваться различными русско-русскими словарями и различными методиками, такими как словарь Ушакова или словарь Ефремовой. Они помогут вам лучше понимать орфографические и грамматические особенности русского языка.

Важно понимать, что рихтование не ограничивается только языком. Метод можно применять и в других сферах жизни. В автомобильной индустрии, например, рихтовать используется для исправления повреждений кузова после аварий

А в психокосметологии этот термин используется для описания процесса выравнивания энергетического фасада человека

В автомобильной индустрии, например, рихтовать используется для исправления повреждений кузова после аварий. А в психокосметологии этот термин используется для описания процесса выравнивания энергетического фасада человека.

Таким образом, рихтование — это фундаментальная и мощная методика, позволяющая исправлять различные изъяны и недочеты в разных сферах жизни. Главное помнить, что для успешного рихтования нужно быть оснащенным знаниями и поддержкой. А значит, если вы умеете правильно «рихтовать», вы сможете лучше справляться с разными вызывающими задачами и достигать поставленных целей.

Неразъемные соединения

Для получения неразъемных соединений из металлических деталей нередко применяются такие способы обработки металла, как клепка и паяние (пайка). Клепка — способ получения неразъемного соединения из двух или нескольких деталей с помощью заклепок. Клепку можно производить пневматическим молотком, ручным слесарным молотком или на специальных клепальных машинах.

Пайка деталей

Пайка это процесс соединения металлических частей с помощью расплавленного сплава, который называется припоем и имеющий температуру плавления гораздо ниже, чем металл соединяемых деталей. Обработка металла в домашних условиях зачастую включает в себя пайку — её широко применяют при ремонтных работах, а также для заделки трещин, устранения утечек жидкостей из сосудов и т. п.

Если вы хотите освоить художественную ковку своими руками, то вам понадобится время и терпение.

При сваривании высокопрочных сталей нужно обладать определенными знаниями и навыками — только так можно достичь успеха в этом деле. Интересную информацию по этому вопросу вы найдете в нашей статье по https://elsvarkin.ru/texnologiya/vysokoprochnye-stali-i-osobennosti-ix-svarki/ ссылке.

Экономические выгоды подрихтовки

Подрихтовка представляет собой процесс выравнивания, подготовки и обработки поверхности перед основными работами. Она играет важную роль в различных отраслях, таких как строительство, автомобильная промышленность, судостроение и многих других.

Одним из основных преимуществ подрихтовки является улучшение качества и долговечности конечной продукции. После подрихтовки поверхность становится гладкой и ровной, что обеспечивает более точное прилегание и соединение элементов. Это позволяет увеличить прочность и надежность, что в свою очередь снижает риск дефектов и повреждений в будущем.

Однако помимо улучшения качества, подрихтовка также является экономически выгодной. Она позволяет сэкономить ресурсы, такие как материалы, время и деньги.

| Экономия материалов | Экономия времени | Экономия денег |

|---|---|---|

| Исправление поверхностных дефектов позволяет избежать необходимости замены или отбраковки материалов, что ведет к снижению затрат на закупку новых. | Подготовка поверхности перед работой позволяет сократить время выполнения основных операций, так как повышается точность и эффективность их проведения. | Снижение вероятности дефектов и повреждений после работы позволяет избежать дополнительных затрат на ремонт или реконструкцию, что экономит деньги компании. |

Таким образом, подрихтовка является неотъемлемой частью процесса производства и имеет ряд экономических выгод. Она позволяет улучшить качество конечной продукции, сэкономить ресурсы и снизить риски повреждений и дефектов, что в итоге приводит к экономическим выгодам для компании.

Виды дефектов лакокрасочных покрытий

К возникновению дефектов лакокрасочного покрытия могут приводить различные причины – нарушение технологического процесса при окрашивании, несоблюдение температурного режима, неправильная обработка окрашиваемой поверхности и так далее. А на лакокрасочное покрытие автомобилей свое негативное воздействие оказывают еще и такие факторы, как камни, химические реагенты, да, в конце концов, просто экскременты птиц. В зависимости от всех этих факторов могут появляться ниже описанные дефекты.

К возникновению дефектов лакокрасочного покрытия могут приводить различные причины – нарушение технологического процесса при окрашивании, несоблюдение температурного режима, неправильная обработка окрашиваемой поверхности и так далее. А на лакокрасочное покрытие автомобилей свое негативное воздействие оказывают еще и такие факторы, как камни, химические реагенты, да, в конце концов, просто экскременты птиц. В зависимости от всех этих факторов могут появляться ниже описанные дефекты.

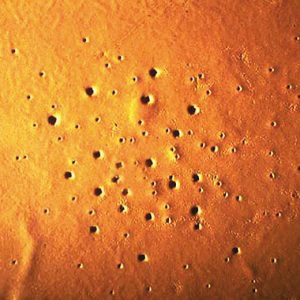

Кожура апельсина или шагрень

На поверхности покрытия появляются углубления, сходные по виду с кожурой апельсина. Этот дефект мог возникнуть при несоблюдении температурного режима при окрашивании, либо при использовании покрасочных материалов неправильной консистенции (превышение вязкости), либо, если температура лакокрасочных материалов была ниже + 15. Для устранения необходимо произвести зачистку поверхности с дефектом при помощи абразивных инструментов, либо наждачной бумаги, а затем перекрасить, не нарушая технологический процесс, то есть температурный режим.

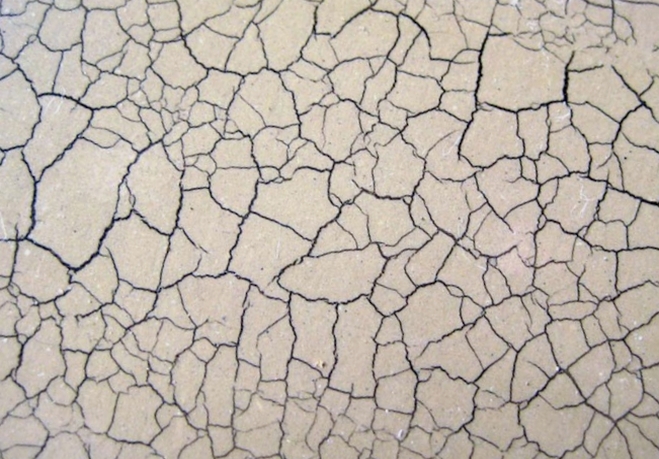

Паутинка

Появление на окрашенной поверхности мелких трещин, похожих на паутину. В этом случае так же возможно нарушение температурного режима при просушивании, возможно, что сушка производилась при непосредственном воздействии солнечных лучей, а также при подготовке поверхности мог быть нарушен технологический процесс. Этот дефект устраняется так же при помощи наждачной бумаги с мелким зерном. Затем окрашивание производится снова. Не забудьте удалить пыль после шлифовки.

Появление кратеров

Наличие небольших отверстий, как от прокола иглой. Могло произойти нарушение технологии при подготовке поверхности к покраске. Возможно, что на поверхности остались мелкие посторонние частицы, например, пыль. Так же такой дефект может появиться, если при перемешивании краски на ее поверхности образовалась пена. Для устранения дефекта придется в местах появления кратеров полностью снимать лакокрасочное покрытие и наносить заново, убедившись в чистоте поверхности и в отсутствии пены на поверхности краски.

Появление морщин

При высыхании становятся видны складки на окрашенной поверхности. Это может произойти при наложении слишком большого слоя лакокрасочного покрытия, либо, если работы по окрашиванию производились при ярком солнечном свете и окрашиваемая поверхность была сильно нагрета. Так же этот дефект может проявляться, если краска была недостаточно разбавлена. Для исправления этого дефекта убираем появившиеся морщины при помощи мелкозернистой наждачной бумаги, а затем заново наносим лакокрасочное покрытие. Не стоит забывать о толщине покрытия.

Образование наплывов

Образование наплывов

На вертикально окрашенной поверхности в процессе высыхания становятся видны волнообразные неровности. В этом случае, так же возможно нанесение чрезмерно большого слоя краски или краска была излишне разбавлена. Так же, при проведении работ при помощи распылителя, возможно нарушение технологического процесса — не правильно выбран угол окрашивания. Наплывы удаляются при помощи наждачной мелкозернистой бумаги, а затем наносится новый тонкий слой лакокрасочного покрытия.

Отслоение

Название дефекта говорит само за себя. Происходит отслоение верхнего слоя краски. И опять же скорее всего произошло нарушение технологического процесса — возможно краску наносили на неподготовленную поверхность с остатками другой краски или произошло не сочетание краски с предварительно нанесенной шпатлевкой. Устранение этого дефекта необходимо полностью удалить нанесенное покрытие и заново нанести шпатлевку (если необходимо), грунтование, а затем нанесение лакокрасочного покрытия.

Лак может помутнеть

Если поверхность покрывалась лаком, возможно появление еще и такого дефекта. Здесь тоже несколько вариантов образования этого дефекта — нарушение температурного режима при просушивании.

Если помещение, в котором производилось покрытие лаком проветривалось холодным воздухом — лак тоже может помутнеть. Ну и опять же — нанесение чрезмерно толстого слоя лака, так же может стать причиной помутнения. Поможет полное удаление покрытия и нанесение нового с соблюдением всех технологических процессов и температурного режима.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Виды повреждений кузова

Условно выделяют такие виды повреждений кузова автомобиля:

- Вмятины. Самые распространенные повреждения. Как правило, повреждения лакокрасочного покрытия минимальны, геометрия основных несущих компонентов не нарушена. В большинстве случаев правится с помощью вакуумного метода.

- Выпуклости. Часто образовываются при «косых» ударах в передние или задние крылья. Устраняются преимущественно точечными ударами молотка.

- Локальные дефекты. Возникают при неравномерных ударах. Например, при «касательном» счесывающем повреждении. Являются одними из самых сложных в плане устранения.

- Разрывы. Такие дефекты устраняются только сваркой. Но рекомендуется все же полностью заменять деталь в целях безопасности. Потому в случае дорожно-транспортного происшествия нарушается жесткость всей конструкции. Именно поэтому покупать автомобили, которые ранее были в ДТП, попросту опасно и цена на них сильно занижена.

- Сжатие. Чаще всего такие деформации образовываются из-за сильного «счесывающего» удара сбоку или сзади. Металл при этом сдавливается «гармошкой». То есть, образовывается сразу несколько точек вмятин. Если имеется также разрыв полотна металла, то такие деформации рихтовке практически не поддаются, требуется их замена или резка и последующее приваривании «латки».

- Растягивание. Как правило, возникает вместе со сжатием. Ведь если где-то металл сдавлен, то с другой стороны — он растягивается. Устраняется вытягиванием с использованием специальных дисков и швеллера. К сожалению, полностью первоначальной равномерной толщины металла после этого добиться практически невозможно. Так что рихтовка позволит избавиться только от

Также условно все вариации повреждений кузова разделяют на:

- с деформацией геометрии (имеются ввиду, края соприкосновения с другими элементами кузова автомобиля);

- без деформации геометрии.

И ещё выделяют повреждения с нарушением лакокрасочного покрытия и без этого. В последнем случае часто после рихтовки ограничиваются только тщательной шлифовкой с использованием абразивной пасты. В остальных случаях осуществляется локальная покраска поврежденной детали кузова транспортного средства.

Ещё одно распределение категорий деформаций:

- Прямые. Имеется ввиду вмятина или выпуклость, которая образовалась от прямого контакта элемента кузова с преградой. Именно здесь чаще всего и образовываются места «разрыва» лакокрасочного покрытия, а иногда — металла.

- Непрямые. Это вторичные деформации, возникающие из-за прямых. Например, автомобиль попал в аварию, было лобовое столкновение. Вместе с передней части нарушается геометрия передних крыльев. Те — смещаются, повреждая также двери. То есть, эти части не контактировали непосредственно с преградой в момент дорожно-транспортного происшествия. Но им тоже потребуется рихтовка. Иначе не будут соблюдены заводские зазоры или же замок двери не будет корректно работать.

Все рассмотренные виды — условные. По сути, каждое повреждение — уникальное и требует к своему устранению индивидуального подхода.

Требования по технике безопасности во время проведения слесарных работ

При выполнении слесарных работ по металлу, которые выполняются в производственном помещении, и особенно когда производится металлообработка в домашних условиях, необходимо соблюдать следующие требования по технике безопасности:

- на верстак нужно класть только те инструменты и детали, которые будут необходимы для выполнения данной работы;

- слесарную обработку металлов нужно выполнять только после того, как надежно закрепили их в тисках;

- стружку и пыль с верстака сметать только щеткой;

- не выполнять сверлильные работы и не производить заточку инструмента с забинтованными пальцами или в рукавицах во избежание их захвата сверлом;

- в процессе работы станка запрещается открывать и снимать защитные кожухи, ограждения и предохранительные устройства;

- при чеканке, клепке, рубке и других работах, при которых есть вероятность отлетания металлических частиц, необходимо использовать защитные очки или маску с небьющимися стеклами, отгородив при этом рабочее место сетками и переносными щитами во избежания травмирования людей, работающих рядом или проходящих мимо;

- пневматический инструмент должен применяться с гибкими шлангами. Категорически запрещается использовать шланги, на которых имеются повреждения.

Типы кузовных молотков и поддержек

Молоток и поддержка – это инструменты для классического способа ремонта повреждённых деталей кузова, но для них требуется наличие доступа к обеим сторонам ремонтируемой панели. В новых автомобилях есть много труднодоступных мест, где невозможно использовать молоток и поддержку. В этих случаях можно добраться до ремонтного участка изнутри, вырезав или отсверлив усилители или другие внутренние детали, мешающие доступу, либо вытягивать деформированный металл другими инструментами.

Рихтовщики редко пользуются тяжёлыми молотками, чаще применяются небольшие, весом 150—200 г. Широкое применение получили молотки из цветных металлов и сплавов (медные, алюминиевые, латунные), а также из пластика и резины. Они меньше деформируют поверхность. Выбор подходящего молотка для работы зависит от опыта и личных предпочтений. Молотки потяжелее используются для грубой правки повреждений. Лёгкие молотки используются для финишной рихтовки. Кузовные молотки отличаются по форме головки, расположенной на бойке. Бывают головки в форме зубила, закруглённой пики, плоские или слабовыпуклые круглой и квадратной формы. Пика используется для поднятия низких мест и для точного простукивания небольших возвышенностей при финишной рихтовке металла кузова, в то время как головка в форме зубила используется для ремонта поврежденной выемки или ребра панели.

Молоток с плоской головкой бойка следует использовать только для плоских или слабовыпуклых поверхностей, так как применение на вогнутой части оставит повреждения от краёв бойка. Молотки с выпуклой головкой бойка предназначены для вогнутых поверхностей, рихтовки внутренней части выпуклых панелей, а также иногда могут применяться на плоских и выпуклых панелях, однако в этом случае могут растягивать металл при неправильном применении.

![]()

Использование плоской головки молотка на вогнутой части панели может повреждать металл (стрелочками (х) показаны точки касания краёв плоской головки молотка). Применение выпуклой головки молотка на плоских и выпуклых панелях возможно, но будет тенденция к растяжению металла.

Поддержка – это массивный металлический брусок, наиболее подходящий по изгибу к исправляемому участку детали. Сколько таких участков, столько может быть и поддержек. Разной толщины, разных радиусов кривизны, размеров и массы. Вес поддержки примерно в два-три раза больше веса молотка, чтобы она легко не отскакивала во время рихтовки. Она должна быть изготовлена из хорошей легированной стали, чтобы оставаться гладкой.

В идеале следует использовать поддержку, изогнутая поверхность которой точно соответствует кривизне панели. Однако это часто бывает затруднительно. В большинстве случаев следует выбирать поддержку, кривизна которой немного меньше изгиба панели.

Шлифовка – заключительный этап восстановления

После того, как самодельные инструменты и приспособления для восстановления кузова выполнили задачу, следует переходить к шлифованию отремонтированной поверхности. Для этих целей может использоваться следующее оборудование:

- Шлифовальная машинка с набором дисков различной зернистости.

- Электрическая дрель с абразивными насадками.

- Наждачная бумага, закрепленная на бруске.

Своевременное устранение дефектов кузова позволит быстро восстановить эксплуатационные характеристики автомобиля, улучшить внешний вид и предотвратить дальнейшее разрушение кузова под действием коррозии, которая образуется прежде всего в поврежденных местах. Следите за состоянием своего автомобиля и не откладывайте его ремонт на потом, ведь это может привести к необходимости проведения более сложного и дорогого кузовного ремонта.

В далеких пятидесятых-шестидесятых годах прошлого века арсенал для рихтовки кузова автомобиля выглядел очень внушительно и составлял десятки позиций. Виртуозные мастера могли практически «один в один» восстановить любую искореженную железяку. Почти не оставив вмятин.

Более того, народная молва утверждает, что во времена тотального дефицита кузовных деталей (и не только их), находились искусники, которые якобы могли изготовить новую кузовную деталь типа переднего крыла для двадцать первой «Волги» вручную из листового железа. Такая жизнь всех устраивала. Время тогда текло медленно, и его никто не считал.

То ли дело сейчас! Темп жизни вырос до такой степени, что время стало абсолютной ценностью. Это неизбежно привело к тому, что, как уже упоминалось, замену поврежденной детали стали предпочитать рихтовке. Однако рихтовка никуда не делась и в ближайшее время никуда не денется. Просто уменьшился объем рихтовки в общем объеме ремонтных работ. Поэтому арсенал инструментов, применяемых для рихтовки, выглядит значительно скромнее, чем в те далекие времена.

Рихтовочные молотки и поддержки.

Для рихтовки (правки) металла применяются рихтовочные молотки и поддержки. Поддержки, или наковальни, имеют различную форму и размеры. Различной бывает и их рабочая поверхность. Или гладкая, почти полированная, или с насечкой. На фото ниже изображен набор рихтовочных молотков и наковален китайского производства.

Все детали отлиты из чугуна. По сравнению с набором профессионального рихтовщика, содержащем десятки позиций, он выглядит достаточно скромно. Но, на мой взгляд, этого набора вам будет вполне достаточно, если, конечно, вы не захотите стать виртуозом-рихтовщиком.

Молоток для рихтовки с бойком из цветного металла (меди или алюминия).

Применяется при чистовой рихтовке металла. Медный или алюминиевый молоток практически не растягивает и не мнет выправляемый металл.

Обратный или инерционный молоток для рихтовки и правки вмятин на кузовном металле.

Применяется для рихтовки и при правке вмятин на кузовном металле в тех ситуациях, когда доступ к внутренней поверхности поврежденной панели затруднен или отсутствует вовсе. В этом случае металл вытягивают с помощью обратного, или инерционного молотка.

Технология рихтовки кузова

Перед началом работ следует определиться с технологией рихтовки. Все многочисленные способы восстановления деталей кузова можно отнести к одной из четырёх технологий.

Классическая, или обычная, рихтовка

Классическая рихтовка выполняется с помощью специальных молотков, домкратов, ложек, оправок, рычагов и других приспособлений. Иногда требуются аппараты контактной сварки. Такая технология обычно используется при исправлении локальных дефектов кузова. Она предполагает:

- нанесение частых последовательных ударов деревянными, металлическими или резиновыми молотками;

- выдавливание специальными крючками, клюшками, ложками;

- разглаживание фасонными плитами;

- применение других технологических приёмов и приспособлений.

Классическая рихтовка выполняется с помощью специальных молотков, ложек, оправок, рычагов и других инструментов

Классическая рихтовка выполняется с помощью специальных молотков, ложек, оправок, рычагов и других инструментов

Вакуумная рихтовка вмятин

Вакуумную рихтовку используют для устранения вмятин, у которых нет острых углов и не нарушено лакокрасочное покрытие. Это могут быть следы от локтей, коленей при неудачном облокачивании о кузов автомобиля. Такие дефекты с плавными закруглёнными краями исправляются с помощью специальных вакуумных присосок. В условиях гаража можно использовать подручные средства. Это могут быть присоски для крепления на лобовом стекле зеркала заднего вида, шторки от солнца, органайзера и т. п. Технология рихтовки очень проста. На обезжиренную и смоченную водой вмятину устанавливается присоска и фиксируется сильным нажатием или специальными приспособлениями.

Универсальная вакуумная присоска проста в использовании и не требует специальных навыков

Универсальная вакуумная присоска проста в использовании и не требует специальных навыков

Такой метод особенно эффективен при устранении плавных неглубоких вмятин диаметром больше 12–20 см. Присоска фиксируется, а затем резко тянется на себя. Иногда для этого используют прочный шнур, привязанный к стержню присоски. Главные достоинства вакуумного метода:

- не требуется демонтаж повреждённой детали, так как работа ведётся на её внешней поверхности;

- не повреждается лакокрасочное покрытие;

- не требуется больших затрат времени.

Горячая рихтовка

Если обычными способами устранить кузовные дефекты не получается, используется технология горячей рихтовки. Для этого обычно применяют газовую горелку. Однако в неопытных руках она принесёт больше вреда, чем пользы. Нагреть детали из тонкой листовой стали можно с помощью строительного фена с температурой струи воздуха в несколько сотен градусов. Это позволит избежать разрушения лакокрасочного покрытия. Кроме того, фен не так опасен, как газовая горелка.

Рихтовка контактной сваркой

В последнее время стала популярна рихтовка с помощью споттера. На деформированное место контактной сваркой привариваются элементы крепления, с помощью которых выравнивается поверхность. Способ этот недешёвый — далеко не каждому автовладельцу по карману купить споттер. Многие умельцы для этих целей переделывают переносные сварочные аппараты, микроволновые печи или собирают устройство из подручных материалов. Технология контактной сварки имеет ряд неоспоримых преимуществ:

- время нагрева составляет 0,3 сек, и металл не успевает прогореть;

- в месте сварки не образуется шлака, окалины, искр;

- крепёжные элементы рассчитаны на многократное применение;

- крепёж надёжно приваривается и легко удаляется с поверхности;

- рихтовка отличается большой точностью и не занимает много времени;

- работа ведётся снаружи, поэтому нет необходимости демонтировать повреждённую деталь и обеспечивать доступ к её внутренней стороне.При рихтовке контактной сваркой используется споттер

Технологии и основные этапы

При проведении технологического процесса по рихтовке и правке металла применяются различные методы и инструменты. Основными этапами этого процесса являются:

- Оценка деформации — на этом этапе проводится осмотр металлического изделия с целью выявления деформаций, трещин или других дефектов.

- Подготовка поверхности — перед рихтовкой или правкой металла необходимо очистить поверхность от загрязнений и старых покрытий с помощью специальных инструментов и химических растворов.

- Выпрямление — на этом этапе проводятся работы по устранению деформаций и приведению металла в нужное положение. Для этого применяются различные инструменты, такие как гидравлические прессы, молотки, механические или пневматические приспособления.

- Переделка контуров — в случае необходимости, после выпрямления металл может быть подвергнут дополнительной обработке для восстановления формы, например, с помощью сварки или резки.

- Закалка и отжиг — для увеличения прочности металла после рихтовки или правки может потребоваться его закалка и последующий отжиг в специальных печах. Это помогает избежать повторной деформации или трещин.

- Очистка и защита — завершающим этапом является очистка поверхности от остатков обработки и нанесение защитного покрытия, чтобы предотвратить коррозию и сохранить внешний вид изделия.

В результате успешной проведенной правки или рихтовки металла, его форма и геометрия восстанавливаются, повышается качество и прочность изделия, а также его эксплуатационные характеристики.