Требования к технологическому процессу и его содержание

Технологический процесс должен обеспечить получение детали или изделия, отвечающих требованиям чертежа и технических условий, при наименьших затратах труда и материальных ресурсов, возможных в условиях данного предприятия. Технологический процесс устанавливает рациональный для конкретных условий порядок обработки, определяет, на каком оборудовании и с применением какой оснастки должна вестись обработка, какие методы и средства контроля должны применяться для обеспечения заданных размеров и технических требований.

При разработке технологических процессов для вновь проектируемого предприятия в технологическом процессе назначается оборудование и оснащение, обеспечивающее максимальную производительность, с учетом заданной программы и возможности приобретения оборудования. При разработке технологии в условиях действующего предприятия следует учитывать наличный парк оборудования, возможность его пополнения и целесообразность замены, загрузку и точность отдельных станков и выбирать вариант, обеспечивающий минимальную трудоемкость.

Технологический процесс должен содержать все данные, необходимые для подготовки производства и изготовления изделия. Кроме схемы обработки, методов крепления и базирования, применяемого оборудования и оснастки, технологический процесс определяет размеры, последовательно придаваемые деталям на разных стадиях обработки, требования к чистоте и взаимному расположению поверхностей, режимы обработки и нормы времени, а также сведения о способе получения заготовки, материале, из которого она изготовлена, и обработке ее до поступления в цех.

Основным документом, на основании которого ведется разработка технологического процесса, являются рабочие чертежи изделия и технические условия на его изготовление. Конструкция детали и ее технологичность оказывают решающее влияние на выбор технологического процесса. Под технологичностью конструкции понимают степень учета при конструкторском оформлении элементов машин факторов, влияющих на трудоемкость обработки, производительность труда, соблюдение заданных допусков и в конечном итоге на стоимость изготовления изделия.

В связи с этим важным элементом работы технологических служб предприятия является проверка технологичности конструкции, которая должна вестись одновременно с проектированием. Это позволяет значительно ускорить и удешевить подготовку производства и снизить трудоемкость изготовления изделий.

При проверке технологичности деталей надо согласовать с конструкторами способы простановки размеров, требования к точности и взаимному расположению отдельных элементов, при возможности исключить из конструкции элементы, затрудняющие подвод и выход инструмента, а также формы, очерченные сложными кривыми и излишние требования к точности и чистоте обработки. При проектировании технологических процессов технолог должен ознакомиться с конструкцией всей машины.

Для разработки технологического процесса механической обработки нужно иметь чертеж заготовки, в котором должны быть указаны базовые поверхности, термическая обработка и требования к материалам. Чертеж заготовки является документом, связывающим технологические процессы заготовительного и обрабатывающего цехов.

Для правильного выбора технологического процесса надо знать годовую программу выпуска, а при выпуске небольшими сериями — также периодичность выпуска. Необходимыми материалами для разработки технологических процессов являются данные об оборудовании: каталоги и паспорта, а для действующих предприятий также ведомости наличного оборудования и сведения о его загрузке. При проектировании технологических процессов целесообразно широко использовать справочные и нормативные материалы. Последовательность разработки технологических процессов примерно следующая:

- Определяют такт выпуска или размеры партии.

- Определяют вид и размеры заготовки, величину припусков на обработку.

- Устанавливают технологический маршрут — рациональную последовательность выполнения операции.

- Выбирают способы установки заготовки, базовые поверхности и способы закрепления заготовки на каждой операции.

- Назначают станки для выполнения всех операций.

- Выбирают универсальные приспособления и принципиальные схемы специальных приспособлений.

- Расчленяют операции на переходы и проходы, устанавливают операционные размеры, допуски и припуски.

- Подбирают типы и размеры режущего инструмента.

- Устанавливают режимы резания, производят техническое нормирование и расчеты экономичности выбранной схемы технологического процесса. 10. Оформляют технологические карты.

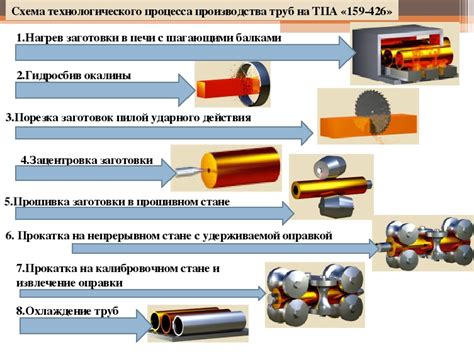

Процесс обработки металлов: основные этапы и технологические операции

Обработка металлов – это процесс, который включает в себя несколько основных этапов. Первый этап – подготовка материала. Здесь проводятся операции по очистке и удалению загрязнений с поверхности металла, например, шлифовка, обезжиривание или обезжелезивание. Это позволяет создать идеально чистую основу для последующей обработки.

Второй этап – механическая обработка. Сюда входят различные технологические операции, выполняемые с помощью специальных инструментов и оборудования, например, фрезерование, токарная обработка, сверление, шлифовка и т.д. Эти операции позволяют изменить форму и размеры изделия, придать ему нужную поверхностную структуру и готовиться к следующему этапу.

Третий этап – термическая обработка. Включает нагрев металла до определенной температуры и его последующее охлаждение с заданной скоростью. Такая обработка позволяет изменить свойства металла, например, улучшить его механическую прочность или устойчивость к коррозии.

Четвертый этап – обработка поверхности. Здесь проводятся операции, направленные на улучшение эстетических и защитных свойств поверхностного слоя, например, покрытие металла защитным слоем, а также нанесение декоративного покрытия. Это позволяет создать привлекательный внешний вид изделия и предотвратить его повреждение в процессе эксплуатации.

Кроме того, в процессе обработки металлов могут быть выполнены и другие технологические операции, в зависимости от конкретного типа материала и задачи, например, отвертывание, гибка, сварка, литье и др. Правильный выбор и последовательное выполнение каждого этапа обработки металла обеспечивает получение качественного и готового к использованию изделия.

Планирование технологической подготовки

Планирование — это основа эффективного управления подготовкой. Оно позволяет обеспечить не только сокращение ее цикла, но и трудоемкости выполнения отдельных стадий.

Автоматизация планирования технологической подготовки производства проводится с использованием систем PLM, которые позволяют формировать долгосрочные и краткосрочные планы, устанавливать исполнителей, сроки выполнения задач, а также предоставляют данные для разработок и помогают отслеживать ход выполнения работ.

Все технологические, а также конструкторские данные системы PLM передают на следующий этап, где происходит планирование производства. За автоматизацию этих процессов отвечает система Adeptik APS, которая планирует наиболее оптимальные в текущих производственных условиях режимы выполнения операций и их последовательность, обеспечивая минимальное количество переналадок, соблюдение норм трудозатрат и расхода материальных ресурсов, повышение производительности и эффективности производства.

История

Первые упоминания о колесе встречаются в Месопотамии в 4-м тысячелетии до н. э.

В 1772 году Иоганн Бекман ввел в научное употребление термин «технология». Им он назвал научную дисциплину, которую читал Гёттингенском университете.

В 1822 году Академик В. М. Севергин выделил 10 разделов технологии:

- металлы

- минералы

- дерево

- горючие материалы

- питательные вещества

- химические произведения

- обрабатывание животных

- ткани

- бумага

- орудия

Со временем технологии претерпели значительные изменения, и если когда-то технология подразумевала под собой простой навык, то в настоящее время технология — это сложный комплекс знаний ноу-хау, полученных порою с помощью дорогостоящих исследований.

Сущность технологического процесса

Процессом называют изменение состояния объекта под воздействием внутренних или внешних по отношению к объекту условий.

Внешними факторами будут механические, химические, температурные, радиационные воздействия, внутренними — способность материала, детали, изделия сопротивляться эти воздействиям и сохранять свою исходную форму и фазовое состояние.

В ходе разработки техпроцесса технолог подбирает те внешние факторы, под воздействием которых материал заготовки или сырья изменит свою форму, размеры или свойства таким образом, чтобы удовлетворять :

- техническим спецификациям на конечное изделие;

- плановым показателям по срокам и объемам выпуска изделий;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

За долгое время были выработаны основные принципы построения технологических процессов.

Cварка

Соединение металлических изделий можно выполнить с помощью сварки. В процессе сварки детали нагреваются до определенной

температуры, при которой они становятся пластичными, и затем объединяются в одну конструкцию. В итоге получаются

несъемные соединения, которые невозможно разрушить. Для сварки применяются различные виды сварочных аппаратов: ручные,

полуавтоматические и автоматические.

Сварочные соединения могут быть выполнены в форме нахлеста, стыковки торцами, углового соединения или таврового.

Существуют четыре основных вида сварки:

- Газовая — для которой используется газовая горелка;

- химическая, используемая в случае непригодности других методов сварки, при этом температура повышается за счет

химических реакций; - Электрическая дуговая сварка — наиболее распространенный вид сварки, где сварочный аппарат создает электрическую дугу между электродом и обрабатываемой

поверхностью. - Контактная сварка, при которой электрический ток проходит через поверхность металла и нагревает его.

Термическая обработка

Термическая обработка является одним из основных этапов процесса обработки металлов. Она заключается в нагреве и последующем охлаждении материала с целью изменения его структуры, свойств и механических характеристик.

Основные методы термической обработки металлов включают нагрев до определенной температуры и длительное выдерживание при этой температуре, а затем контролируемое охлаждение. Это позволяет достичь желаемой микроструктуры и свойств материала.

Термическая обработка может проводиться различными способами, в зависимости от вида металла и требуемых результатов. Одним из наиболее распространенных методов является закалка, при которой нагретый материал быстро охлаждается, что приводит к изменению его структуры и увеличению его прочности и твердости.

Другим методом является отпуск, который применяется после закалки для снятия внутренних напряжений и улучшения пластичности материала. При этом материал нагревается до определенной температуры и выдерживается в течение определенного времени, а затем медленно охлаждается.

Термическая обработка может также включать нагрев до определенной температуры для изменения структуры материала без последующего охлаждения. Этот метод называется отжигом и может применяться для уменьшения твердости, повышения пластичности или улучшения других характеристик материала.

Технологические процессы обработки пищевых продуктов

Технологические процессы обработки пищевых продуктов принято подразделять на следующие группы: механическую, гидромеханическую, термическую, биохимическую и химическую.

- К механической относят процессы, основу которых составляет механическое воздействие на продукт: сортирование, измельчение, перемешивание, взбивание, прессование, дозирование и формование.

- К гидромеханической относят процессы, основой которых является гидромеханическое воздействие на обрабатываемый продукт: промывание, замачивание, осаждение, фильтрование.

- К термической относят процессы, движущей силой которых является разность температур взаимодействующих сред: нагревание, охлаждение (в естественных условиях и с применением искусственного холода), выпаривание, конденсация.

- К биохимической относят процессы, связанные с гидролизом, окислением, гликолизом и брожением.

- К химической относят процессы воздействия на продукт химических веществ, вызывающих определенные реакции (разрыхление, сульфитация).

Перечисленные процессы сопровождаются многообразными изменениями физических, химических и органолептических свойств перерабатываемых продуктов.

Технология металлов

Технология металлов охватывает как получение металлов из сырья, основанное на изменении его химического состава, химических и физических свойств, включая в себя металлургию, так и на изменении формы, структуры и физических свойств обрабатываемых заготовок и деталей, включая в себя литейное производство, сварку и пайку, механическую обработку металлов (обработка металлов резанием и др.), электрофизические и электрохимические методы обработки металлов, нанесение на металл защитных покрытий.

Металлургия — область науки и техники, охватывающая процессы получения металлов из руд или других материалов, а также процессы, связанные с изменением химического состава, структуры и свойств металлических сплавов. В первоначальном, узком значении — искусство извлечения металлов из руд.. Включает в себя подготовку сырья (обогащение и др.) и извлечение из сырья металлов, производство из них сплавов, термическую обработку, химико-термическую обработку, термомеханическую обработку металлов, обработку металлов давлением, включая ковку, штамповку, прокатку, волочение и т. д.

Покрытие и защита поверхности

В процессе обработки металлов одной из важнейших операций является покрытие и защита поверхности. Это необходимо для предотвращения окисления и коррозии металла, а также для улучшения его эстетических свойств и увеличения срока эксплуатации.

Для покрытия поверхности металла часто используют различные красящие и защитные материалы. Например, лаки и эмали наносят на поверхность металла для защиты от воздействия влаги и агрессивных сред, а также для придания эстетического вида. Часто также применяются гальванические покрытия, при которых на металлическую поверхность наносятся слои других металлов, таких как никель или хром. Это позволяет защитить металл от коррозии и придать ему дополнительные свойства, такие как повышенная твердость или декоративность.

Для достижения наилучшей защиты и эффекта покрытия необходимо правильно подготовить поверхность металла. Предварительная обработка может включать очистку от соринок, жиров и прочих загрязнений, а также шлифовку для удаления дефектов. Некоторые методы подготовки поверхности включают химическую фосфатацию, которая создает на поверхности металла защитный слой фосфата или оксида, отличающийся от самого металла по структуре и свойствам.

Важно отметить, что покрытие и защита поверхности являются неотъемлемой частью процесса обработки металлов. Они позволяют повысить качество и эффективность металлических изделий, а также продлить их срок службы

Правильный выбор метода покрытия и защиты поверхности является залогом долговечности и надежности металлической продукции.

Механические методы обработки материалов

Механические методы обработки материалов представляют собой процессы, при которых материалы подвергаются действию механических сил. Эти методы широко применяются в различных отраслях промышленности, таких как машиностроение, металлообработка, деревообработка и другие.

Основной целью механической обработки материалов является изменение их формы, размера или поверхности с помощью различных инструментов и механизмов. Это позволяет достичь требуемых технических характеристик и добиться высокой точности и качества обработки.

Одним из основных механических методов обработки материалов является резание. При этом методе с помощью режущего инструмента материал удаляется со свободной поверхности с целью получения требуемой формы и размера детали. Резание может осуществляться как на фрезерных и токарных станках, так и вручную с использованием ручных инструментов.

Однако помимо резания, существуют и другие механические методы обработки материалов. Например, шлифование — это процесс, при котором поверхность материала обрабатывается абразивным инструментом, таким как шлифовальный круг. Шлифование позволяет достичь высокой точности обработки поверхности и удалить неровности и дефекты.

Еще одним примером механического метода обработки материалов является штамповка. Этот процесс предполагает формирование детали путем давления на материал с помощью специального инструмента, называемого штампом. Штамповка позволяет получить детали сложной формы с высокой точностью и повторяемостью.

Особое место среди механических методов обработки материалов занимает обработка резанием. Этот метод основан на воздействии режущего инструмента на материал с целью удаления ненужного слоя и получения требуемой формы. Обработка резанием используется в самых разных отраслях промышленности и позволяет обрабатывать различные материалы, такие как металлы, пластмассы, керамика и др.

В заключение, механические методы обработки материалов являются основным инструментом в процессе преобразования сырья в полезные изделия. Благодаря этим методам, возможно достигнуть высокой точности обработки и получить детали нужной формы и размера.

Принцип укрупнения операций

В этом случае в рамках одной операции собирается большее число переходов. С практической точки зрения такой поход позволяет улучшить точность взаимного расположения осей и обрабатываемых поверхностей. Такой эффект достигается за счет выполнения всех объединяемых в операцию переходов за одну остановку на станок или многокоординатный обрабатывающий центр.

Подход также упрощает внутреннюю логистику и снижает внутрицеховые расходы за счет снижения числа установок и наладок режимов работы оборудования.

Принцип применяется при работе на револьверных и многорезцовых токарных станках, многокоординатных обрабатывающих центрах.

Виды технологий

Практическая технология – отработанная опытом совокупность процессов по созданию потребительской стоимости. Она объективно существует, т. к. может быть описана, изображена и воспроизведена по данному описанию в конкретных условиях.

Разновидности практических технологий:

- материальные – создают объекты материальной среды;

- социальные – образование, маркетинг, менеджмент;

- духовные.

Характерные черты практической технологии:

- динамизм;

- конкретность, отраженная в целенаправленности ее процессов;

- материальная обусловленность, определяемая наличием компонентов материального мира в процессе создания продукта, обладающего потребительской стоимостью;

- логичность, предполагающая строгую последовательность действий с целью получения продукта, обладающего потребительской стоимостью.

Научная технология (НТ) – изучает и обобщает опыт создания продукта с потребительской стоимостью. НТ призвана заниматься разработкой новых технологий на основе анализа, изучения практических и теоретических технологий.

Предмет изучения НТ – процессы взаимодействия средств и орудий труда с окружающей средой.

Теоретическая технология (ТТ) изучает диалектику технологии и возможность использования законов развития природы и общества для преобразования материального и духовного мира.

Принципы ТТ:

- необходимость перехода от теоретических построений к экспериментальной и опытной проверке;

- объективность источника развития технологии;

- многовариантность;

- экономическая целесообразность;

- соотношение объективного и субъективного;

- движущие силы развития – общественная потребность;

- анализ, предполагающий разложение целого на составные части;

- синтез – соединение составных частей в целое.

Технологические операции в машиностроении

Машиностроение – одна из важнейших отраслей промышленности, где применяются технологические операции для изготовления различных деталей и механизмов. В машиностроении применяются различные методы и технологии производства, которые позволяют получать детали разной сложности и точности.

Основными технологическими операциями в машиностроении являются: сверление, фрезерование, токарная обработка, шлифование, закаливание и другие. В каждой операции применяются различные инструменты, станки и специальное оборудование.

Сверление – это процесс пробивки отверстий в деталях, который производится на сверлильном станке. Фрезерование – это обработка поверхности детали на фрезерном станке. Токарная обработка – это процесс изготовления деталей на токарных станках. Шлифование – это процесс обработки поверхности детали для получения нужной точности и гладкости. Закаливание – это процесс нагревания и быстрого охлаждения нагретой детали для получения нужной твердости.

Каждая технологическая операция в машиностроении требует определенных знаний и навыков. Важным этапом является также контроль качества обработки деталей, который производится с помощью специальных измерительных приборов и приближенного зрительного контроля.

Технологические операции в машиностроении очень важны для производства качественных деталей и механизмов, которые используются в различных отраслях промышленности, таких как автомобилестроение, самолетостроение, судостроение и другие.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Операции в пищевой промышленности

Технологические операции в пищевой промышленности включают широкий спектр процессов для производства, обработки, консервирования и упаковки продуктов питания.

Среди операций, которые используются для переработки сырьевых материалов в готовые продукты, можно выделить механическую очистку и резку, термическую обработку, замораживание, ферментацию, сушку и экстракцию.

Более сложные операции включают создание специальных смесей, перемешивание ингредиентов, дистилляцию, фильтрацию и упаковку продуктов.

Технологические операции в пищевой промышленности должны соответствовать высоким стандартам качества и безопасности пищевых продуктов, а также законодательным требованиям. Так, например, процессы обезвреживания бактерий, вирусов и других опасных микроорганизмов являются неотъемлемой частью технологических операций в пищевой промышленности.

Применение современных технологий и инновационных методов сегодня позволяет повышать эффективность производства, улучшать качество продуктов и повышать уровень безопасности пищевой продукции.

Цели технологической обработки

Основные цели технологической обработки включают:

Улучшение качества продукции: технологическая обработка позволяет устранить дефекты и повысить стандарты качества продукции

Это важно для обеспечения удовлетворенности клиентов и формирования положительного имиджа компании.

Сокращение времени производства: благодаря оптимизации технологических процессов, можно значительно сократить время выполнения задач и повысить скорость производства. Это позволяет более эффективно управлять временем и повышает производительность труда.

Снижение издержек: технологическая обработка позволяет улучшить экономические показатели предприятия за счет снижения затрат на материалы, энергию и трудовые ресурсы

Это помогает повысить рентабельность предприятия и конкурентоспособность на рынке.

Обновление производственных мощностей: технологическая обработка позволяет внедрять новые инновационные технологии и обновлять оборудование на предприятии. Это позволяет обеспечивать высокую производительность и использовать современные методы работы.

Достижение указанных целей в процессе технологической обработки способствует повышению эффективности и конкурентоспособности предприятия на рынке.