Виды фасок

Под видом подобной отделки знают получаемую форму поверхности. Её срезают несколькими вариантами. Данные способы обозначаются латиницей «Y», « X» и «J». В некоторой литературе и справочниках по металлообработке можно повстречать другое обозначение «V», «K», и «U». Эти определения указывают на метод получения нужного среза.

Наиболее распространённым считается первые два метода. Такие разновидности фасок получают при помощи обычного инструмента для резки металла на самых разных обрабатывающих станках: токарных, фрезеровочных, комбинированных, станках с числовым программным управлением.

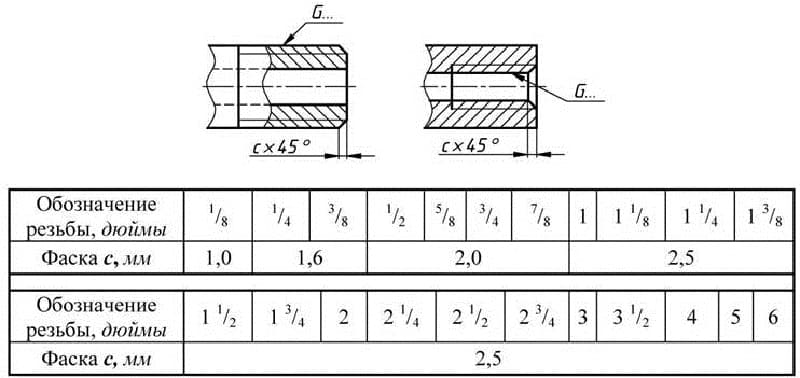

Также получают фаски под резьбу по ГОСТ. Сейчас разработанные методы и оборудование дают возможность получать классические размеры фасок.

Во многих случаях порядок и правила получения фасок, геометрические размеры, правила нанесения на чертежах устанавливается установленным ГОСТ 10549-80.

Он устанавливает возможные значения следующих показателей:

- параметры сбега резьбы;

- возможные размеры недореза;

- величину разрешённых проточек на выходе используемого инструмента для нарезки резьбы;

- размеры фасок в зависимости от диаметра и вида наносимой резьбы (метрической или дюймовой, трубной, конусообразной, трапециевидной);

- для наружной резьбы установлены величины размеров сбега и недореза.

Для получения намного сложного вида фаски «J» используются специализированные фаскосниматели. Такой вид чаще используется при работах по подготовке перед проведением сварки. Благодаря подобной форме выходит сварочная ванна большего объёма, что помогает получению более крепкого и хорошего шва.

В большинстве случаев используются прочие частные формы разделывания кромок. В данном случае порядок их выполнения приводится в прочих стандартах или технических условиях. К примеру, в стандарте №5264 от 1980 года приведены правила для производства стыка со сломанным скосом кромки.

Краевой коннектор: Что это такое?

Печатная плата состоит из детали, известной как краевой разъем. Его можно найти на краю печатной платы, которая подключается к соответствующему разъему компьютера или любого другого устройства. Краевой разъем обычно имеет полностью металлические дорожки на выходе электрического соединения.

Краевые разъемы используются в основном в электронных компонентах, особенно в периферийных устройствах и компьютерах. С ними связано множество преимуществ, некоторые из которых заключаются в том, что они экономически эффективны, прочны, просты и очень долговечны. Кроме того, они очень надежны и соответствуют требуемым стандартам.

Преимущества использования фасок и когда их выбирать?

В то время как скругления известны своими закругленными краями, фаски создают четкий край с угловым переходом. У этой наклонной или скошенной кромки есть свои преимущества, и есть определенные сценарии, когда выбор фаски не просто полезен, но и необходим. Давайте углубимся в многогранные преимущества фасок и выделим ситуации, в которых их применение проявляется ярче всего.

Таблица: Преимущества использования фаски

| Преимущества | Описание | Пример/сценарий |

|---|---|---|

| Упрощенная сборка | Фаски служат входами для деталей, требующих сборки. | Винты или другое резьбовые компоненты имеют скошенные края, обеспечивающие легкое выравнивание и более плавную сборку. |

| Сокращение времени производства | Фаску часто можно создать быстрее, чем скругление, поскольку требуется прямолинейное движение. | In процессы обработки, время, необходимое для создания кромки с фаской, меньше, чем для изогнутой кромки скругления. |

| Повышенная долговечность | Фаски более эффективны в тех случаях, когда компоненты подвергаются скользящим или боковым силам. | Скошенные края фасок отклоняют такие силы, уменьшая износ и продлевая срок службы компонента. |

| Четкие визуальные индикаторы | Фаски острые и четкие, идеально подходящие для визуальных подсказок. | В продуктах, требующих от пользователей определения ориентации, фаски обеспечивают четкую визуальную и тактильную направленность. |

| Повышенная безопасность без больших объемов | Фаски устраняют риски, связанные с острыми краями, не увеличивая при этом объем. | Идеально подходит для проектов, стремящихся к минимализму или для тех, где важны пространство и вес. |

| Лучшая обработка поверхности | Снятие фасок предотвращает образование заусенцев в процессе изготовления. | В процессах фрезерования снятие фасок приводит к более гладкой поверхности, что снижает необходимость последующей обработки. |

Когда выбирать фаски?

Фаски не являются универсальным решением, но существуют явные сценарии, в которых они имеют преимущества перед другими видами обработки кромок.

- Продукты, требующие интенсивной сборки: Для продуктов, требующих сложной сборки, таких как электроника или механические системы, фаски могут облегчить процесс сборки, гарантируя плавное прилегание компонентов.

- Направленные компоненты: Для деталей, для которых ориентация имеет значение, таких как шпонки или компоненты, которые необходимо вставлять в определенном направлении, фаски служат интуитивно понятными визуальными и тактильными ориентирами.

- Космос-чувствительные конструкции: В проектах, где пространство ограничено или важен вес, менее громоздкая фаска может быть более разумным выбором по сравнению с скруглениями.

- Раздвижные интерфейсы: В ситуациях, когда детали скользят друг по другу или часто возникают боковые силы, наклонная конструкция фаски может помочь отклонить и распределить эти силы, уменьшая износ.

- Высокоскоростная обработка: Если скорость производства имеет значение, фаски, учитывая их прямолинейный процесс создания, могут быть более эффективными по времени по сравнению с скруглениями.

Варианты укладки

Технология монтажа ламината с фаской очень проста, так как конструкция предполагает наличие специальных замков. Укладывать ламели такого типа можно только 2 способами:

По прямой. Все ламели располагаются параллельно одной из стен. Специалисты рекомендуют монтировать доски таким образом, чтобы свет ложился вдоль длинных фасок. Это позволит визуально расширить пространство

Важно при этом также учитывать габариты помещения, чтобы минимизировать количество отходов.

По диагонали. Ламели здесь уже размещают от одного угла к другому

Подобный подход позволяет создать красивый дизайн. Но это увеличивает количество отходов, так как доска стыкуется со стеной под углом 45 градусов. Укладка по диагонали может визуально увеличить комнату, если ее форма является квадратной.

При укладке ламината можно применять ламели различной ширины. С помощью этого подхода имитируют поверхность паркетной доски. При желании можно комбинировать не только размеры, но и дизайн поверхности.

Но такой подход требует определенных навыков дизайна и поэтому применяется только профессионалами.

Преимущества использования филе и когда его выбирать?

Когда дело доходит до скругления кромок или переходов в механическом проектировании, «скругление» является предпочтительным выбором для многих инженеров и дизайнеров. Но что делает филе таким популярным и когда оно должно стать лучшим вариантом? Давайте углубимся в преимущества скруглений и сценарии, в которых их использование является идеальным.

Таблица: Преимущества использования филе

| Преимущества | Описание | Пример/сценарий |

|---|---|---|

| Распределение напряжений | Скругления равномерно распределяют напряжение, уменьшая количество точек зарождения трещин. | Острые края действуют как концентраторы напряжений. Благодаря скруглениям переходная кривая повышает долговечность и усталостную прочность компонента. |

| Улучшенная динамика потока | Филе оптимизирует поток жидкостей, сводя к минимуму турбулентность. | Решающее значение для аэродинамики или систем передачи жидкости. Галтели уменьшают сбои, повышая эффективность двигателей, насосов и т. д. |

| Повышенная безопасность | Скругления устраняют острые края, повышая безопасность. | В бытовой электронике, автомобильном интерьере или дизайне мебели галтели предотвращают потенциальные травмы. |

| Эстетично | Галтели придают безупречный внешний вид, влияя на эстетику дизайна. | Закругленные края делают продукцию более изысканной и современной, что влияет на предпочтения потребителей. |

| Простота изготовления | Закругленные края могут быть более простыми и экономичными в производстве в определенных производственных процессах. | Галтели могут снизить износ обрабатывающих инструментов и обеспечить лучшее течение материала во время литья или формования, сводя к минимуму дефекты. |

Когда выбирать филе?

Хотя преимущества филе многочисленны, важно понимать, когда они используются наиболее удачно

- Несущие компоненты: Для деталей, испытывающих значительные нагрузки или несущих нагрузку, использование галтелей практически необходимо. Эти закругленные переходы радикально снижают вероятность сбоев, связанных со стрессом.

- Движущиеся части: Компоненты, которые перемещаются, особенно те, которые вращаются, выигрывают от скруглений. Закругленные края могут уменьшить износ, обеспечивая более плавное движение и сокращая расходы на техническое обслуживание.

- Потребительские товары: Для продуктов, с которыми потребители напрямую взаимодействуют – будь то электронные гаджеты, мебель или автомобильный интерьер – филе повышает безопасность и визуальную привлекательность.

- Системы потока жидкости: Любая система или компонент, отвечающий за передачу или управление жидкостями – будь то воздух, вода или любая другая жидкость – выиграет от более плавных переходов, которые обеспечивают галтели.

- Прототипирование и кастинг: Если вы разрабатываете прототип с помощью формования или литья, галтели могут обеспечить более плавный и бездефектный производственный процесс.

Размеры фасок и радиусов закруглений

Как известно, все приборы, машины, механизмы и аппараты состоят из неких деталей. Каждая из них, в свою очередь, имеет несколько частей, имеющих строго определенное назначение. Они называются в технике элементами деталей, и к ним относятся, к примеру, фаски, галтели, проточки, резьбы и т.п.

Многие детали, используемые в качестве составных частей машин и механизмов и изготавливаемые как из металлов, так и из различных пластических масс, имеют закругления и фаски. Эти элементы характеризуются размерами и радиусами, которые устанавливаются таким документом, как ГОСТ 10948-64. В нем содержится таблица данных, с параметрами закруглений и фасок которые в обязательном порядке должны соответствовать стандарту.

ГОСТ 10948 – 64

Галтелями в технике принято называть те скругления, которые часто располагаются на внутренних и углах различных деталей машин. Это слово имеет немецкое происхождение, и в переводе на русский язык означает «выемка», «желобок». Использование галтелей существенно облегчает и упрощает изготовление различных деталей с помощью таких распространенных технологических процессов, как ковка, штамповка и литье. Кроме того, их применение значительно улучшает прочностные характеристики осей и валов в тех местах, где производится переход от одного диаметра к другому.

Галтели часто используются при проектировании и изготовлении ступенчатых валов. В тех местах, где сочленяются их части, имеющие различные диаметры, они намного повышают общую прочность всей конструкции, а также снижают концентрацию внутренних напряжений материалов.

В тех случаях, когда галтель находится внутри отверстия, то размер выполняемой на его краю фаски выбирается таким образом, чтобы поверхность фаски и скругление не соприкасались друг с другом.

Галтели практически всегда используются при изготовлении коленчатых валов двигателей внутреннего сгорания, выпускаемых из высокопрочных чугунов, легированных и углеродистых сталей. Если вал производится методом литья, то он обычно бывает полым, и поэтому радиусы галтелей, толщина «щек», диаметры шатунных и коренных шеек у них увеличены.

Фаски также являются одними из элементов деталей. Если посмотреть на этимологию этого слова, то окажется, что оно имеет французское происхождение: в языке Вольтера и Гюго «faccete» означает «скошенные части ребер или же углов». Фаски предназначены преимущественно для того, чтобы притуплять слишком острые углы деталей и, тем самым, обеспечивать безопасность персонала, производящего сборку различных машин и механизмов, их эксплуатацию, обслуживание и ремонт.

Фаски, а также те параметры, которые они имеют, принято изображать и указывать на чертежах в тех случаях, когда это проистекает из того технического решения, которое имеет та или иная деталь. В противном случае ни сами фаски, ни их параметры на чертежах не указываются, однако непосредственно на изготавливаемых деталях все острые кромки надлежит притупить.

Фаска 2х45: применение и преимущества

Значимость фаски 2х45 заключается в ее многообразных применениях. Она используется в металлургии, автомобильной промышленности, судостроении, производстве сантехники и т.д. Фаска 2х45 может использоваться для скругления края заготовки или детали, что придает изделию большую безопасность, устраняет острые углы и предотвращает возможные травмы при эксплуатации. Кроме того, фаска 2х45 также может служить декоративной функцией, придавая изделию эстетическую привлекательность и завершенность.

Преимущества фаски 2х45 очевидны. Во-первых, она повышает безопасность использования изделия, так как устраняет острые края и углы, которые могут вызывать травмы

Это особенно важно в автомобильной промышленности и других отраслях, где безопасность пользователя является приоритетом. Во-вторых, скругление краев благоприятно влияет на долговечность изделия, так как оно становится более устойчивым к механическим повреждениям и коррозии

В-третьих, эстетические преимущества фаски 2х45 также следует упомянуть. Завершенный вид изделия с закругленной кромкой создает впечатление о тщательном и качественном его исполнении

Это особенно важно в производстве сантехники, мебели, бытовой техники и других сферах, где внешний вид играет решающую роль для привлечения потребителей

Сравнение скруглений и фасок: повышение долговечности и минимизация риска повреждения

Скругления и фаски служат различным целям в механических конструкциях, требующих прочности и долговечности.

Скругления, дуги, сглаживающие острые углы, необходимы для устранения концентрации напряжений в деталях. Скругление углов с большим радиусом скругления позволяет эффективно снизить концентрацию напряжений. Скругления обычно используются в деталях машин, таких как шестерни и компоненты автомобильной подвески.

С другой стороны, фаски — это плоские или наклонные поверхности, которые устраняют острые края, предотвращая возможные повреждения или травмы. Эти поверхности создаются перпендикулярно преимуществам детали, что приводит к плавному наклону. Фаски более доступны для изготовления, чем галтели, с использованием простых инструментов для обработки, таких как концевые фрезы или сверла.

Определение того, когда использовать скругления

Скругления идеально подходят для деталей, подвергающихся высоким нагрузкам и нагрузкам. Снижая напряжения в углах, можно повысить общую долговечность конструкции

Однако крайне важно тщательно учитывать размер, расположение и процесс обработки при добавлении галтелей, поскольку любая ошибка в этих факторах может ослабить компонент

Определение того, когда использовать фаски

Хотя фаски менее эффективны в снижении напряжений, чем галтели, они обеспечивают ряд преимуществ в конкретных приложениях. Фаски эффективно предотвращают травмы или повреждения по краям детали. Их также можно использовать в областях с точной посадкой, таких как механически обработанные компоненты. Кроме того, фаски создают плавный переход между областями разной толщины.

Сравнение затрат на обработку

При сравнении скруглений и фасок существенную роль играют производственные затраты. Скругления требуют более сложных процессов обработки, поскольку они должны быть сформированы с определенным радиусом. Этот процесс требует дополнительного времени, усилий и специальных инструментов. Напротив, фаски можно создавать с помощью простых режущих инструментов, таких как концевые фрезы или сверла, что приводит к снижению затрат и времени, затрачиваемого на производство.

Рекомендуемое чтение: Радиусы скругления: все, что вам нужно знать

Способы нарезки кромки

В настоящее время на производстве используют два метода снятия кромки: термический и механический

.

Механическая фаска

считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах (кромкорезах), фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

- После снятия фаски изделие сохраняет свою структуру и не теряет физико-химических свойств

- Механический способ обеспечивает высокую герметичность и надежность будущих сварочных швов

- Экономия времени.

Термический способ

– фаска воздушно-плазменная и фаска газопламенная. Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски

не требует особых условий выполнения и характеризуется невысокой стоимостью. Но качество среза ниже, чем при механическом способе или воздушно-пламенном. Часто такая нарезка фаски требует дополнительной механической обработки. Такой способ применяют для кустарной обработки труб бывших в употреблении. Применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Механическое снятие фаски сохраняет свойства изделия и не влияет на качество будущих сварочных работ. Механический способ снятия фаски

является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

Узнать стоимость механических фаскоснимателей можно по телефонам

Привет всем самодельщикам!

При строгании деревянных брусков и нешироких досок, практически всегда бывает необходимо снимать небольшие фаски с ребер, чтобы притупить их в той или иной степени. Однако для этого приходится держать рубанок наклонно, примерно под углом 45 градусов, что не всегда удобно, особенно при работе электрорубанками.

Из этого положения можно выйти, если сделать специальное приспособление в виде длинного продольного уголка, в которое закладывался бы обрабатываемый брусок и таким образом ребро, с которого нужно снять фаску находилось бы сверху.

Помимо этого, такое приспособление можно было бы использовать и для строгания граненых и круглых деревянных заготовок (например, рукоятки для садовых инструментов: лопат, вил, грабель и т.п.), которые очень неудобно строгать на ровной поверхности.

Я задумался об изготовлении такого приспособления, как раз когда строгал заготовки для рукояток лопат (смотри мою статью « »), поскольку с подобным приспособлением работа у меня пошла бы значительно легче и быстрее.

В результате я решил сделать это приспособление, для чего мне понадобились следующие принадлежности:

Материалы и крепежные элементы:

Две деревянные планки толщиной 2 см, шириной 4 см, и 6 см, и длиной 2 м. Деревянная планка толщиной 2 см, шириной 5 см, и длиной 50 см. Шурупы по дереву 4х50 мм.

Инструменты:

Чертежный и мерительный инструмент (карандаш, рулетка и угольник). Шило. Электролобзик с пилкой для фигурного реза. Электродрель-шуруповерт. Сверло по металлу диаметром 4 мм. Сферическая фреза по дереву. Отверточная бита РН2, для заворачивания шурупов. Наждачная бумага.

Легкие кромкоскалывающие станки

Скажу сразу, что оборудование данной категории позволяет обрабатывать кромку только под углом. Если вам требуются дополнительные задачи, например, торцевание — смело переходите к следующему разделу «Универсальные кромкофрезерные станки».

Ультралегкий автоматический кромкорез UZ-12

Как следует из названия, максимальная ширина фаски — 12 мм. Достигается она путем скалывания материала специальной кромкоскалывающей фрезой, благодаря чему достигается высокая скорость обработки — 1,8 м/мин и практически бесшумная работа. А рекордно низкая для машин данного типа масса в 30 кг, позволяет перемещать станок по цеху одним оператором без использования специальных средств. Более того, в станке используется редуктор червячного типа, благодаря которому заявленная гарантия производителя составляет 5 лет! Стоит также отметить высокий ресурс фрезы и возможность ее многократной заточки.

Кромкорез автоматический UZ-12

Кромкорез автоматический UZ-12

Фаска, выполненная кромкорезом UZ-12

Фаска, выполненная кромкорезом UZ-12

Быстрый автоматический кромкорез UZ-15

Одна из самых популярных моделей, сочетающая высокую скорость обработки 3,6 м/мин, плавную регулировку угла от 15° до 50°. При максимальной ширине фаски 15 мм. UZ-15 прекрасно справляется с обработкой нержавеющей стали, сохраняя при этом высокий ресурс кромкоскалывающей фрезы.

Кромкорез автоматический UZ-15

Кромкорез автоматический UZ-15

Фаска, выполненная кромкорезом UZ-15

Фаска, выполненная кромкорезом UZ-15

Мощный автоматический кромкорез UZ-18

Новинка! Одна из самых производительных автоматических кромкоскалывающих машин на рынке!

Сочетает в себе все преимущества перечисленных моделей при еще большей производительности. Максимальная фаска до 18 мм, скорость обработки — 1,9 м/мин. Используется редуктор червячного типа, позволяющий продлить срок гарантии до 5-и лет!

Таким образом, можно отметить, что данные модели позволяют легко выполнять двухстороннюю фаску формы X и K, без необходимости кантования громоздких листов. Процесс обработки кромки происходит быстро и бесшумно. А универсальный 3D-манипулятор позволяет легко перемещать оборудование по цеху.

Фаски — это что такое: определение и виды фасок – это что такое

фаска — и, ж. face f., facette f. Скошенная часть острого ребра или кромки на металлических или деревянных изделиях. БАС 1. Постепенно от только профильного изображения перешли к игрушке с различной плотностью дощечек, с отдельными срезами фасками, что… … Исторический словарь галлицизмов русского языка

фаска — грань, срез; сторона, край Словарь русских синонимов. фаска сущ., кол во синонимов: 2 • край (84) • сторона … Словарь синонимов

ФАСКА — ФАСКА, фаски, жен. (см. фас) (спец.). Отточенная сторона лезвия. Обыкновенный плотничий топор, двухсторонний, имеет две фаски (лезвие его заточено с двух сторон). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ФАСКА — ФАСКА, и, жен. (спец.) Отточенная сторона лезвия, скошенный край картона, стекла. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

ФАСКА — ? пск. миска, чашка. Толковый словарь Даля. В.И. Даль. 1863 1866 … Толковый словарь Даля

фаска — лыска — [https://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы лыска EN flat … Справочник технического переводчика

Фаска — скошенный под углом примерно 45° край картонной сторонки из толстого (толщиной более 2 мм) картона. Спуск Ф. применяется при выпуске изданий большого объема в улучшенном оформлении, т. к. Ф. повышает качество переплета … Издательский словарь-справочник

Фаска — – плоскость, образуемая срезом острого ребра кромки под углом 45°, реже 30° (снять фаску). Предназначается для предохранения ребра от сбивания и придания изделию более красивого вида. [Шепелев А. М. Столярные работы в сельском доме.… … Энциклопедия терминов, определений и пояснений строительных материалов

ФАСКА — скошенная часть поверхности детали у торца или в местах перехода; «снять фаску» означает сострогать угол у бруса, плиты и т. п … Большая политехническая энциклопедия

фаска — (фр. facette) скошенная часть острого ребра или кромки на металлических, деревянных, картонных и т. п. изделиях. Новый словарь иностранных слов. by EdwART, , 2009. фаска [ Словарь иностранных слов русского языка

Циклический режим работы команды Chamfer

Команда Фаска в AutoCAD может работать в циклическом режиме. Отвечает за этот режим опция команды «Несколько». Данная опция позволит продолжить в Автокад создание фаски после первого ее применения».

Совет

Программа позволяет делать фаски, даже если сами объекты не пересекаются, но пересекаются их продолжения. Объекты автоматически достраиваются и при необходимости их концы подрезаются в точках фаски.

Режим построения фасок в Автокаде с обрезкой. Объекты автоматически достраиваются, их концы подрезаются в точках фаски.

Режим построения фаски в AutoCAD без обрезки. Фаска строится. Объекты автоматически не достраиваются и в концах в точках фаски не подрезаются.

Примечание

Использование команды Автокад Фаска во многом схоже с использованием команды Сопряжение.

Почему необходимо выполнять снятие фаски

Финишная обработка торцов деталей, края отверстий, внешней стороны втулок, болтов необходимо для решения задач определяемых в отдельных видах обработки индивидуально.

При изготовлении изделий из металла:

- устраняются с помощью фаски сбеги недорезы;

- уменьшение времени на монтаж конструкции;

- увеличение надёжности элементов крепления (объясняется необходимость снятия фаски болтового соединения);

- снижает травмоопасность при проведении сборочных работ;

- повышается скорость и точность сборки отдельных элементов конструкции узлов и механизмов.

Перед проведением сварочных работ:

- получения надёжного сварного соединения (происходит лучший прогрев швов и прилегания припоя);

- соблюдение правил техники безопасности и снижение травматизма;

- снижается время на проведение сварочной операции.

Снятие фаски в мебельном производстве позволяет:

- устранить последствия распила элементов мебельных изделий при проведении деревообработки;

- придать необходимый эстетический внешний вид каждому элементу мебели (изделию из дерева);

- подготовить поверхность и края детали для декоративной обработки;

- создать отверстия для потайного крепления отдельных мебельных элементов с последующим применением декоративных заглушек и вставок.

Для выбора необходимых параметров разработана специальная таблица, которая позволяет производить необходимую обработку.

Что такое фаска?

Фаска играет жизненно важную роль в конструкции детали: она имеет скошенную кромку или наклонную поверхность на внутренней или внешней поверхности или вдоль кромки и создается путем разрезания небольшой части материала под необходимым углом. Фаски позволяют избежать повреждения кромок и придают им эстетику дизайна и гладкий вид. Благодаря своей способности концентрировать большое количество механического напряжения в определенной точке, они обычно используются там, где необходимы высокие концентрации напряжений. Когда направление фаски меняется на противоположное из-за разницы в их расстоянии, такой механизм снятия фаски называется кромкой обратной фаски. Применение фасок можно легко найти в мебели, автомобильных компонентах и архитектурных элементах.

Скошенные кромки имеют различные наклоны, но наиболее часто используемые скошенные кромки:

Фаска 45 градусов

Этот тип фаски используется при сверлении. Они облегчают устранение заусенцев. Это также позволяет правильно расположить болт ниже уровня поверхности ели и избежать его заедания.

Фаска 65 градусов

Они имеют острые углы и менее подвержены снижению концентрации напряжения. Галтели часто используются с болтами и винтами, где они имеют решающее значение для процесса ввода и обеспечивают успешное и плавное соединение.

Изображение фаски

Функциональность отверстия и фаски